Автор: Пепеляев А.В.

В данной обзорной статье на конкретных примерах рассказано о таких эффективных средствах неразрушающего ультразвукового контроля (УЗК) композиционных материалов, как ультразвуковые многоканальные дефектоскопы OmniScan, преобразователи – фазированные решетки (ПФР), специализированные сканеры, другое оборудование и программное обеспечение (ПО), включая системы автоматизированного УЗК (АУЗК).

Также показаны некоторые способы анализа данных, которые позволяют проводить контроль композитов максимально быстро и надежно.

Кроме того, в статье рассмотрено оборудование для низкочастотных акустических методов контроля.

В конце статьи даны краткие рекомендации по выбору методов и средств контроля композитов.

СОДЕРЖАНИЕ

1. Основы УЗК композитов с помощью дефектоскопов OmniScan и ПФР.

2. Результаты контроля образца из углепластика дефектоскопом OmniScan X3.

3. Различное оборудование для УЗК композитов.

4. Некоторые способы анализа результатов контроля композитов.

5. ПО для анализа результатов контроля.

6. Системы АУЗК композитов.

7. Низкочастотный акустический дефектоскоп BondMaster 600.

8. Низкочастотный акустический дефектоскоп на базе OmniScan MX ECA/ECT.

9. Рекомендации по выбору методов и средств контроля композитов.

1. Основы УЗК композитов с помощью дефектоскопов OmniScan и ПФР.

OOO «ТЕХКОН» активно участвует в проектах по неразрушающему контролю изделий из различных композиционных материалов. К таким материалам относятся углепластики, стеклопластики, сотовые панели, многослойные клеевые соединения и другие композиционные материалы, которые широко применяются в авиастроении, а также в других изделиях ответственного назначения.

Опыт показывает, что во многих случаях наиболее эффективными средствами контроля композитов являются ультразвуковые многоканальные дефектоскопы с ПФР.

В качестве примера ниже приведены результаты контроля образца из углепластика в виде пластины толщиной 1,9 мм. Данный объект контроля используется в качестве настроечного образца при неразрушающем контроле различных деталей из углепластика, поэтому в нем при изготовлении были заложены на разной глубине искусственные дефекты – несплошности, имитирующие расслоения.

Целью проведенного контроля было установить точные координаты, размеры и глубину залегания искусственных дефектов, а также подтвердить отсутствие в образце других дефектов типа внутренних нарушений сплошности материала.

Контроль выполнен дефектоскопом нового поколения OmniScan® X3 (рис. 1). Ультразвуковые дефектоскопы OmniScan, как и все примененное при контроле оборудование неразрушающего контроля, производится компанией OLYMPUS.

|

| Рис. 1. Дефектоскоп OmniScan X3 |

Также применялся ПФР, имеющий 64 элемента и рабочую частоту 5,0 МГц. В данном случае была выбрана одна из универсальных моделей ПФР 5L64-A2, которые можно использовать как при контроле композитов, так и при контроле основного металла и металла сварных швов.

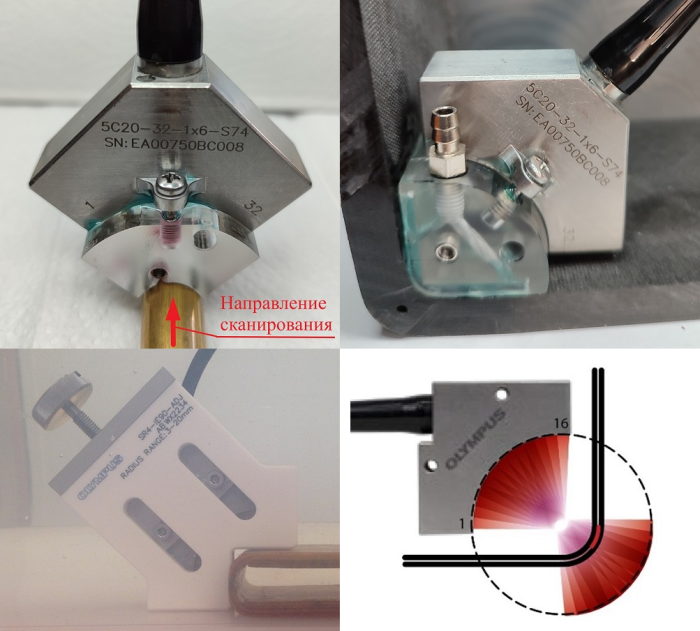

Для точного определения координат дефектов непосредственно на ПФР был установлен датчик пути Mini‑Wheel™, который показан на рис. 2 вместе с радиусным ПФР, который применяют для контроля радиусных зон деталей из композитов.

|

| Рис. 2. Датчик пути Mini-Wheel с радиусным ПФР |

Контроль выполнен импульсным эхо-методом, по совмещенной схеме, продольными ультразвуковыми волнами, в режиме линейного сканирования с углом ввода 0°. Апертура в каждом цикле излучения-приема составляла 4,8 мм (8 элементов ПФР с шагом 0,6 мм), общая активная апертура 38,4 мм (64 элемента ПФР). ПФР применялся без акустической задержки (призмы).

В качестве контактной жидкости при контроле использовалась вода.

Скорость сканирования при контроле составила 50 мм/с, что при указанной выше апертуре ПФР обеспечивает производительность контроля на уровне 0,12 м2/мин по площади сканирования.

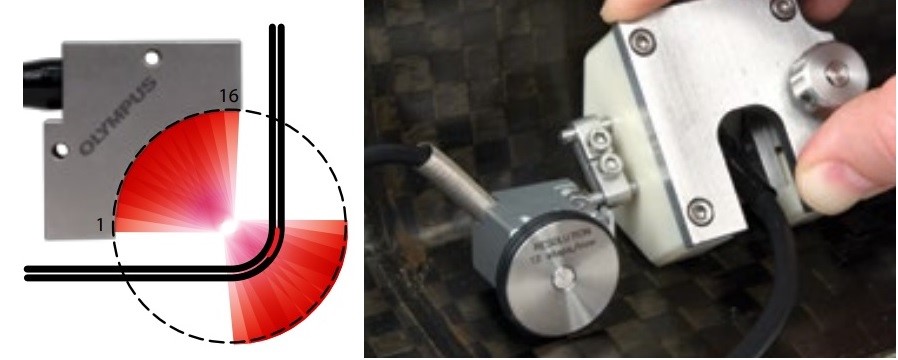

Для повышения производительности контроля композитов рекомендуется применять специализированные роликовые ПФР – сканеры RollerFORM® и RollerFORM® XL

Роликовые ПФР показаны на рис. 3.

|

| Рис. 3. Роликовые ПФР RollerFORM (слева) и RollerFORM XL |

Роликовый ПФР представляют собой заполненное жидкостью колесо с эластичным протектором - шиной, опорным роликом, датчиком пути, ручкой с кнопками управления и лазерным указателем. Внутри колеса находится иммерсионный ПФР, который имеет 64 (RollerFORM) или 128 (RollerFORM XL) элементов.

Роликовые ПФР отличаются большой активной апертурой 51,2 мм (64 элемента) и 128,0 мм (128 элементов), а также высокой скоростью сканирования.

Еще одно достоинство роликовых ПФР: если поверхность объекта контроля достаточно ровная, то при высокой скорости сканирования сохраняется надежный акустический контакт между эластичной шиной и поверхностью. Это достигается с минимальным расходом контактной жидкости, которая может наноситься на поверхность объекта контроля методом распыления. Наносить контактную жидкость можно разными средствами – от ручного пульверизатора до автоматизированной системы, например, системы Нерпа.

При реальной скорости сканирования 150 мм/с роликовые ПФР способны обеспечить производительность контроля на уровне 1,2 м2/мин. При этом будут гарантированно обеспечены:

- высокая плотность сканирования – с шагом не более 1 мм между контрольными точками по каждой из двух координатных осей;

- полное документирование результатов контроля – с сохранением массива А‑сканов в каждой контрольной точке, т. е. в количестве ~ 1 млн. А‑сканов на 1 м2 площади сканирования (А-скан – это зависимость амплитуды сигнала от времени его распространения).

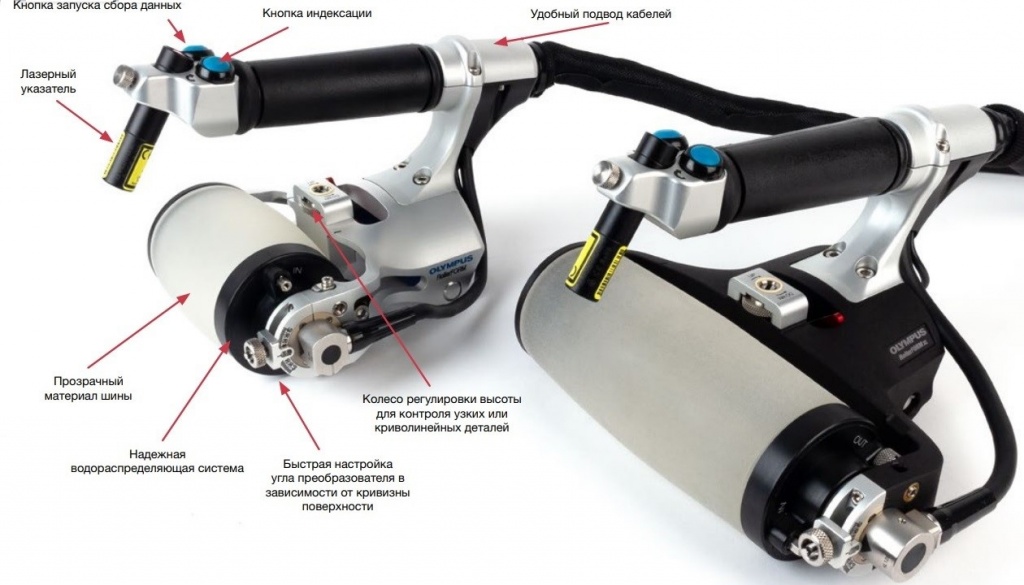

При контроле дефектоскоп OmniScan одновременно со сбором большого массива А‑сканов проводит их томографическую обработку. В итоге результаты контроля отображаются как виды и сечения объекта контроля, а именно сканы (развертки) типа В, С и D по трем координатным осям: оси сканирования S, оси индексирования I, оси ультразвука (глубины залегания) U. Расположение этих координатных осей и сканов применительно к объекту контроля показано на рис. 4. Обозначения сканов и координатных осей дано в соответствии с принятыми в дефектоскопе OmniScan.

|

| Рис. 4. Схема расположения сканов и координатных осей для объекта контроля |

2. Результаты контроля образца из углепластика дефектоскопом OmniScan X3.

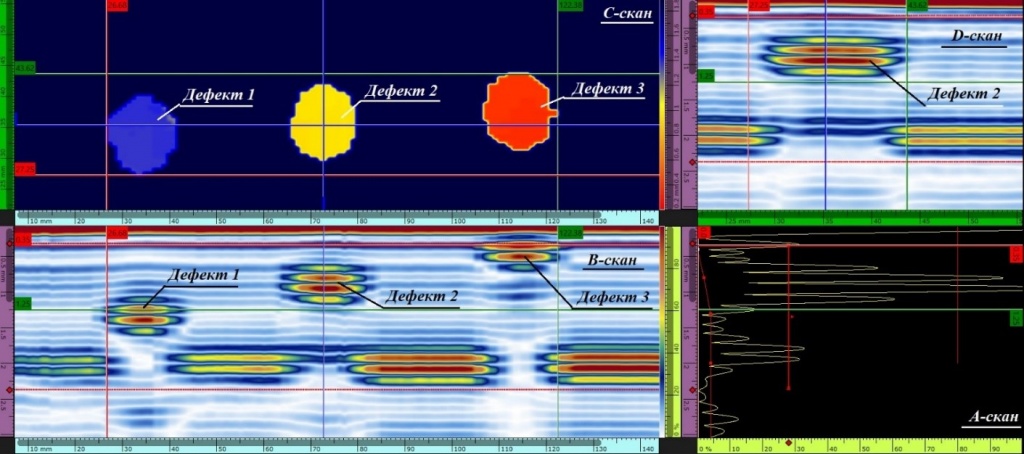

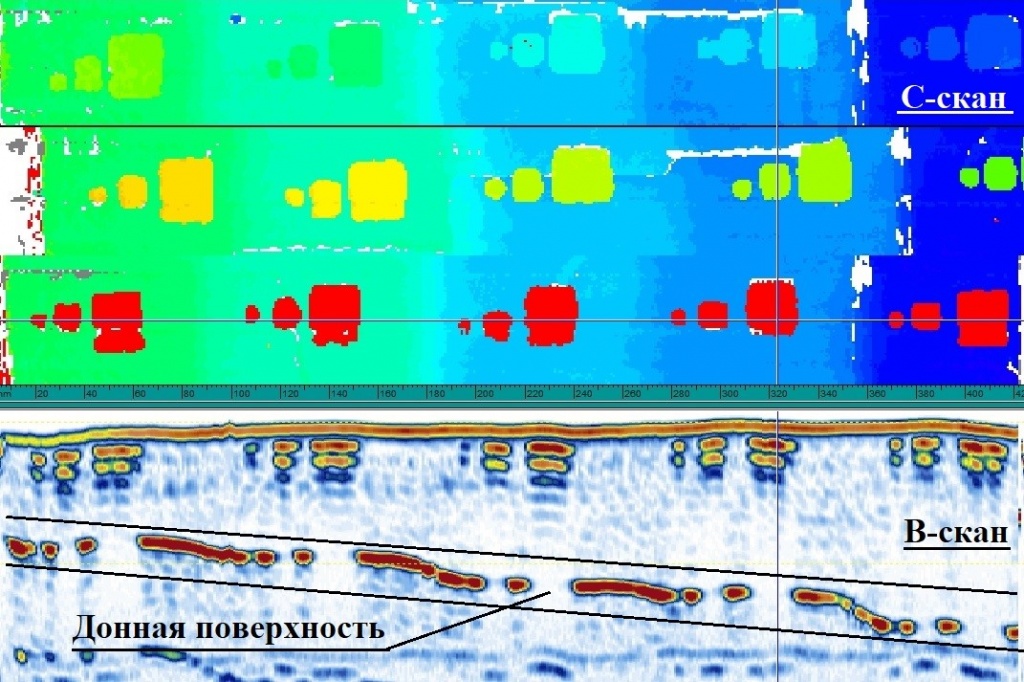

Результаты контроля образца из углепластика представлены в виде А-, В-, С- и D‑сканов на рис. 5, а также на рис. 6.

|

| Рис. 5. А-, В-, С- и D-сканы образца из углепластика с выявленными дефектами |

С-скан представляет собой развертку поверхности образца, с которой проводился контроль (поверхности ввода ультразвука), по оси сканирования S и оси индексирования I, с проекционным отображением выявленных дефектов.

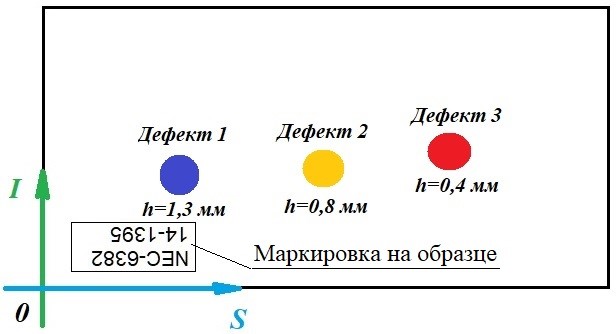

Таким образом, С-скан показывает координаты и размеры дефектов по двум координатным осям S и I. Положение координатных осей S и I на проконтролированном образце показано на рис. 6.

В данном случае цвет индикаций на С-скане рис. 5, а также на рис. 6 указывает глубину залегания дефектов в соответствии с выбранной палитрой и настроенной шкалой цветокодировки – это так называемый толщинометрический С-скан. При этом темно-синий цвет индикаций (фон С-скана на рис. 5) соответствует участкам объекта контроля, на которых дефектов не обнаружено.

|

| Рис. 6. Схема проконтролированного образца с координатными осями и выявленными дефектами. |

В-скан в данном случае представляет собой сечение объекта контроля по толщине – в плоскости, перпендикулярной поверхности ввода ультразвука и проходящей через ось S (см. рис. 4).

D-скан в данном случае представляет собой сечение объекта контроля по толщине – в плоскости, перпендикулярной поверхности ввода ультразвука и проходящей через ось I (см. рис. 4).

В- и D-сканы показывают положение дефектов по их глубине залегания U, а также размер и положение дефектов по координатам S или I. В- и D-скан могут быть показаны по любому участку объекта контроля, выделенному на С-скане специальными курсорами данных (отображаются на сканах синим цветом).

Также на сканах всех типов по всем координатным осям для определения размеров и координат дефектов можно использовать опорные и измерительные курсоры (отображаются на сканах красным и зеленым цветом), как это показано на рис. 5.

Таким образом, В-, С- и D-сканы вместе дают полную информацию о размерах и местоположении дефектов по трем координатным осям: оси сканирования S, оси индексирования I, оси ультразвука (глубине залегания) U.

Как показано на сканах рис. 5 (с точными координатами S, I, U) и рис. 6 (схематично), при контроле образца выявлено 3 дефекта в форме диска диаметром ~15 мм, которые условно обозначены как дефект 1, дефект 2 и дефект 3. Глубина залегания дефектов h составила для них соответственно 1,3 мм, 0,8 мм и 0,4 мм от поверхности ввода ультразвука.

«Полосовой» характер индикаций на В- и D-скане (рис. 5) вызван отключением видео‑фильтра приемника дефектоскопа, который сглаживает пики сигналов. Видео‑фильтр был отключен для повышения разрешающей способности по лучу распространения сигнала.

Для выявленных дефектов при скорости звука в образце из углепластика ~3000 м/с минимальная глубина залегания составила 0,4 мм (дефект 3). Для совмещенного ПФР с рабочей частотой 5 МГц без акустической задержки – это хороший показатель по мертвой зоне (приповерхностному разрешению), который подтверждает высокий уровень характеристик генератора и приемника дефектоскопа OmniScan X3, а также ПФР производства OLYMPUS.

3. Различное оборудование для УЗК композитов.

В дополнение к рассмотренному выше перечислим другое оборудование для УЗК композитов. Чтобы обеспечить высокое приповерхностное разрешение при контроле и надежный акустический контакт с поверхностью объекта контроля при сканировании, наряду с роликовыми ПФР могут применяться специализированные ПФР для контроля композитов - модели NW1, NW2 и NW3.

Эти модели ПФР рекомендуется использовать с прямыми призмами из специального материала – аквалена (Aqualene™) с системой подачи воды – призмами моделей SNW1(2,3)-WR.

Из аквалена также изготавливают шины роликовых ПФР. Аквален достаточно эластичен – за счет этого он обеспечивает хороший акустический контакт с поверхностью объекта контроля.

Кроме того, акустический импеданс аквалена приближен к акустическому импедансу воды и других контактных жидкостей. За счет этого уменьшается длительность интерфейсного сигнала (ИС) – сигнала от поверхности ввода ультразвука с реверберациями в зоне акустического контакта, соответственно уменьшается мертвая зона и повышается приповерхностное разрешение.

На рис. 7 показан контроль детали из композита с помощью 64-элементного ПФР модели NW1 с активной апертурой 64 мм, призмы из аквалена с системой подачи контактной жидкости SNW1-0L-AQ25-WR, а также сканера VersaMOUSE™.

|

| Рис. 7. Контроль детали из композита специализированным ПФР NW1 с призмой из аквалена и сканером VersaMOUSE |

Контроль объектов с большой площадью поверхности, протяженных в двух направлениях, требует растрового многопроходного сканирования по двум координатным осям S и I.

В сканерах с однокоординатным датчиком пути RollerFORM и VersaMOUSE установлена специальная кнопка индексации (кнопка синего цвета - см. рис. 3 и рис. 7). Нажатие на эту кнопку после каждого сканирования по оси S приводит к увеличению координаты индексирования I на заданный шаг DI. Шаг DI соответствует ширине зоны контроля за один проход (при необходимости - с некоторым перекрытием соседних зон) и определяется в первую очередь активной апертурой применяемой ПФР.

Кнопка индексации имеется также в дефектоскопах OmniScan – как элемент графического меню, которое открывается при нажатии на поле Индекс. Это относится к моделям OmniScan МХ2 и OmniScan SX с установленными последними версиями ПО, а также к новой модели OmniScan X3.

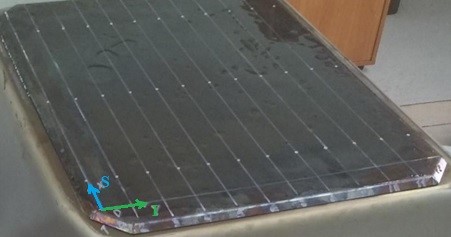

При растровом сканировании объекта с однокоординатным датчиком пути нужно, чтобы фактическое смещение ПФР по оси индексирования I совпадало с заданным значением DI. Для этого на поверхность объекта можно нанести разметку в виде линий, параллельных оси S, с шагом DI. Пример такой разметки приведен на рис. 8.

|

| Рис. 8. Разметка объекта контроля для растрового сканирования. |

Для точного перемещения ПФР по линиям сканирования в сканерах RollerFORM можно использовать лазерный указатель (см. рис. 3).

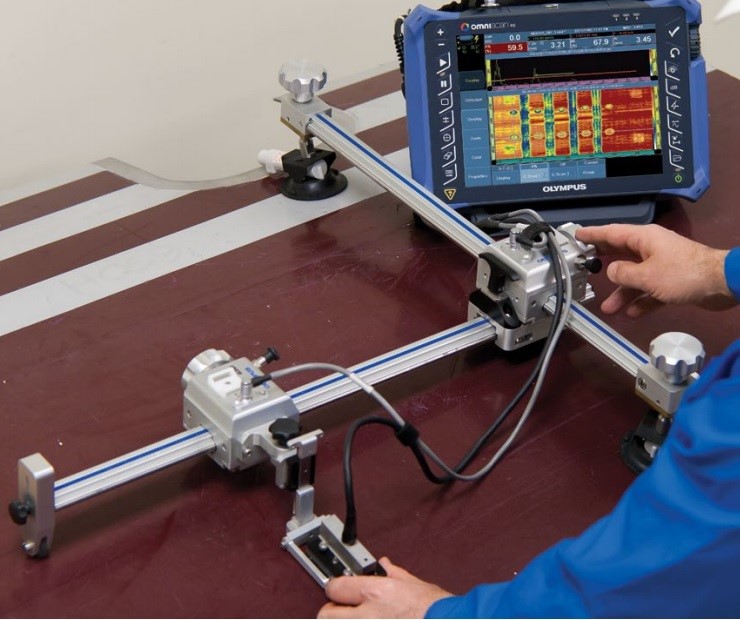

Для растрового сканирования деталей из композитов можно также применять специализированный двухкоординатный сканер GLIDER™. Сканер GLIDER фиксируется на поверхности объекта контроля с помощью вакуумных присосок, как это показано на рис. 9. Для двухкоординатного сканера разметка поверхности объекта контроля на линии сканирования не требуется.

|

| Рис. 9. Двухкоординатный сканер для контроля композитов GLIDER |

4. Некоторые способы анализа результатов контроля композитов.

Один из самых эффективных инструментов анализа данных – это С-скан. Он достаточно полно и наглядно показывает результаты контроля всего объекта целиком либо значительной его части. Различные аномалии структуры объекта контроля, в т. ч. дефекты, отображаются на С‑скане в виде цветных индикаций, которые выделяются на окружающем фоне. После этого в зонах интереса можно установить специальные курсоры и получить по этим зонам дополнительную информацию – в виде А-, В- и D-сканов.

Пример использования такого томографического анализа мы видели в предыдущем разделе на рис. 5.

Ниже на рис. 10 приведен другой пример. Это толщинометрический С-скан (вверху) и В‑скан образца из углепластика. Особенностью этого образца является его переменная толщина. В образце заложены искусственные дефекты, имитирующие расслоения. Закладные элементы прямоугольной и других форм разных размеров размещены в разных зонах образца на различной глубине.

На С-скане увеличение толщины образца слева направо отображается как плавное изменение фонового цвета С-скана от светло-зеленого до темно-синего. Индикации дефектов достаточно хорошо выделяются, поскольку их цвет отличается от окружающего фона.

|

| Рис. 10. В- и С-сканы образца из углепластика переменной толщины с дефектами |

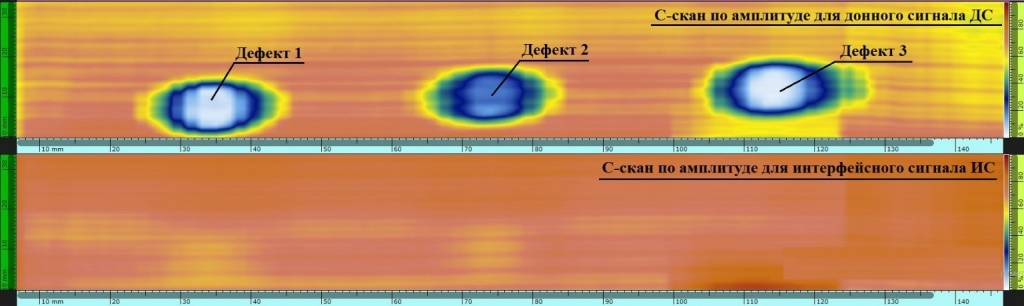

При анализе результатов одного С-скана может быть недостаточно. Дело в том, что при контроле деталей из композитов, как и некоторых других объектов, нужно не только регистрировать эхо-сигналы от возможных дефектов, но также фиксировать и анализировать ИС и сигналы от противоположной поверхности объекта – донные сигналы (ДС).

По амплитуде ИС и ДС можно оценить качество акустического контакта, без чего невозможно получение достоверных результатов контроля.

По уменьшению амплитуды ДС (контроль зеркально-теневым методом) можно обнаружить следующие типы дефектов, которые невозможно выявить по отраженному от них эхо-сигналу (эхо-методом):

- скопления мелких дефектов типа пор, которые рассеивают сигнал без его направленного отражения;

- плоскостные дефекты, не параллельные поверхности ввода, а также объемные дефекты, которые отражают сигнал в сторону от излучателя и приемника;

- дефекты, расположенные близко к поверхности ввода в мертвой зоне преобразователя, эхо-сигнал от которых не разделяется с ИС.

Функциональные возможности дефектоскопов OmniScan позволяют решать все эти задачи. Для этого в дефектоскопе, как в режиме реального времени, так и при постобработке, можно использовать одновременно два С-скана с независимыми настройками.

Пример одновременного анализа двух амплитудных С-сканов для ДС и ИС приведен на рис. 11. В результате можно сделать вывод как о наличии дефектов (по наличию зон аномального уменьшения амплитуды ДС, которые выделены на скане), так и об удовлетворительном акустическом контакте (по примерно одинаковому цвету фона, который соответствует заданному диапазону изменения амплитуд ИС и ДС).

|

| Рис. 11. Амплитудные С-сканы для ДС (вверху) и ИС |

При контроле композитов можно столкнуться с проблемой, когда нужно анализировать сигналы с большой разницей по амплитуде. Например, амплитуда ДС может значительно (до 20 дБ и более) превышать амплитуду сигнала от дефекта на контрольном или браковочном уровне чувствительности.

Таким образом, если амплитуда сигнала от дефекта будет на уровне 40 % полной высоты А-скана (ПВА), что соответствует типовому контрольному уровню или уровню фиксации дефектов, амплитуда ДС при этом может превысить 100 % ПВА и не измеряться некоторыми дефектоскопами.

Для решения этой проблемы в дефектоскопе OmniScan X3 обеспечен очень высокой порог измерения амплитуды сигналов – до 800 % ПВА. Для этого в настройках генератора-приемника достаточно включить режим Высокая амплитуда.

Кроме того, при обработке уже полученных данных в дефектоскопе OmniScan X3 можно менять усиление приемника в достаточно широком диапазоне: от -20 до 80 дБ. Это тоже очень полезная функция при анализе сигналов как с низкой, так и с высокой амплитудой.

Кроме того, эта функция позволяет провести контроль всего объекта при повышенной поисковой чувствительности – чтобы надежно выявить все возможные дефекты. Затем, уже при анализе сохраненных в дефектоскопе данных, можно снизить усиление до уровня, на котором проводится измерение характеристик дефектов, а также оценка допустимости дефектов.

В заключение отметим, что существует такой универсальный, надежный, хотя и не самый быстрый способ анализа данных, как последовательный просмотр всех контрольных сечений объекта в виде В- или D-сканов.

5. ПО для анализа результатов контроля.

Возможности ПО дефектоскопов OmniScan полностью позволяют проводить анализ результатов контроля, включая формирование таблицы дефектов с их характеристиками, а также автоматическую генерацию отчетов.

Но если сам дефектоскоп активно используется при контроле, то анализ результатов можно выполнять на внешнем персональном компьютере (ПК). Для этого можно использовать ПО OmniPC™, которое дублирует ПО дефектоскопа OmniScan по функциям анализа данных.

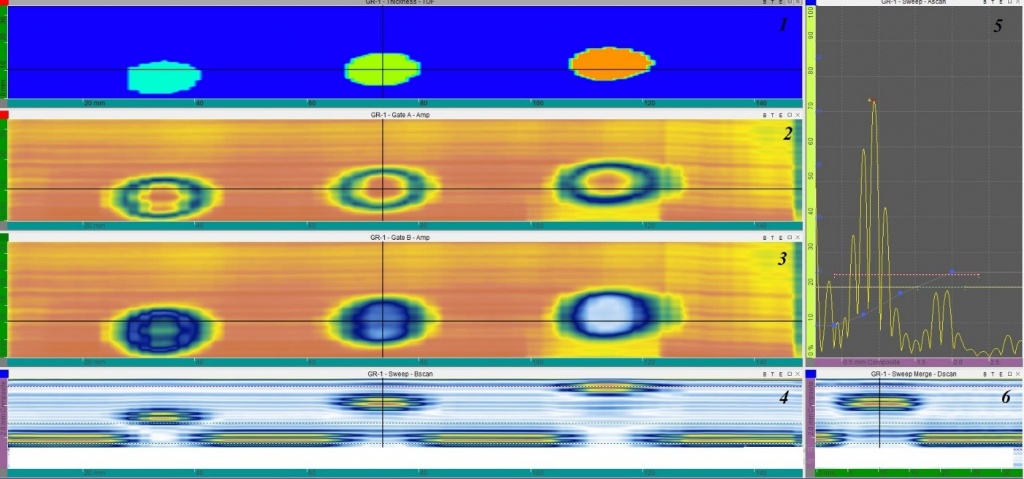

В тех случаях, когда возможностей ПО дефектоскопа OmniScan и OmniPC недостаточно, можно использовать новое ПО с расширенными функциями анализа WeldSight™ (пока только для файлов данных, полученных дефектоскопом OmniScan X3 или Focus PX™).

Несмотря на свое название (WeldSight в буквальном переводе – просмотр сварных швов) данное ПО является универсальным, и его можно использовать в т. ч. при контроле композитов или при коррозионном мониторинге.

Среди больших возможностей ПО WeldSight – настройка любой экранной конфигурации сканов всех типов под конкретные задачи анализа. Для сравнения, в дефектоскопе OmniScan и ПО OmniPC можно использовать только фиксированные наборы сканов, состав которых невозможно изменить, например, можно одновременно просматривать только два С-скана разного типа (см. рис. 11), и только вместе с одним А-сканом (конфигурация А-С-С).

Для сравнения на рис. 12 показано окно WeldSigh, на котором рассмотренные выше результаты контроля образца отображаются на 6 сканах разных типов. Это только одна из возможных конфигураций сканов, настроенная для быстрого и удобного анализа данных, при необходимости она может быть быстро изменена на другую.

|

| Рис. 12. Окно ПО WeldSight с настроенной конфигурацией сканов под задачи анализа данных |

Для удобства при анализе применяются связанные друг с другом курсоры по всем координатным осям, которые одновременно перемещаются на всех отображаемых сканах.

Также в ПО WeldSight есть функция объединения файлов данных. Она может быть полезна для крупноразмерных объектов, когда их удобнее контролировать по частям, а потом объединить полученные данные для анализа и документирования результатов контроля.

6. Системы АУЗК композитов.

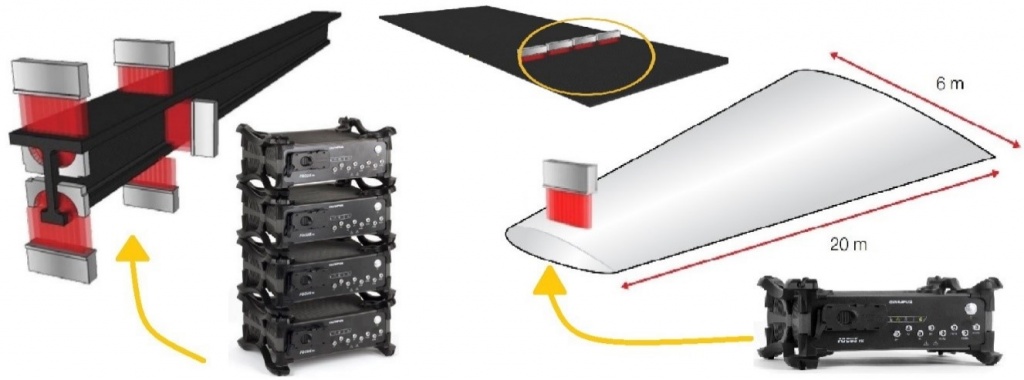

Как мы уже убедились, большие возможности дефектоскопов OmniScan позволяют проводить контроль композитов весьма быстро и надежно. Но если нужен контроль крупноразмерных деталей сложной формы с максимально возможной производительностью, есть смысл применить систему АУЗК.

Системы АУЗК создаются на базе многоканального ультразвукового дефектоскопа Focus PX.

При необходимости можно включить параллельно до 4-х дефектоскопов Focus PX и нарастить тем самым число каналов излучения- приема ультразвука при контроле до 512. Это дает возможность одновременно применять большое количество ПФР, в т. ч. ПФР разных моделей, и контролировать разные зоны детали сложной формы за одно сканирование.

Примеры такого контроля приведены на рис. 13.

Слева показан контроль лонжерона из углепластика, при котором для контроля плоских зон применяются несколько 64-элементных линейных ПФР, а для контроля радиусных зон используются несколько 32- или 64-элементных радиусных ПФР.

Справа показан контроль крупноразмерной детали, например, композитного крыла, одной или несколькими 64- или 128-элементными ПФР.

|

| Рис. 13. Контроль деталей из композитов системами АУЗК на базе дефектоскопа Focus PX |

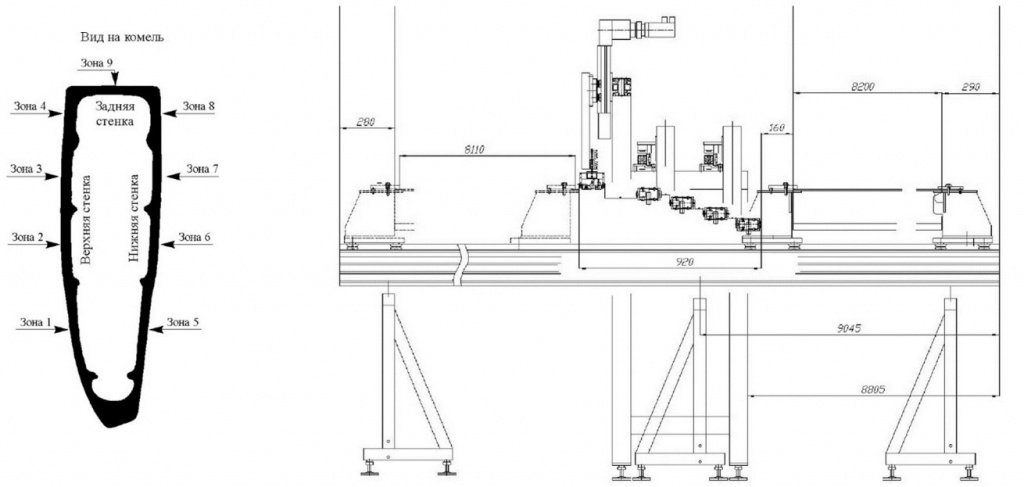

Другой пример – разработанная и внедренная нами система АУЗК на базе дефектоскопа Focus. Система предназначена для контроля лонжеронов длиной до 9 м из сплава АМг и может быть перенастроена для контроля похожих длинномерных изделий из углепластика. Чертеж этой системы показан на рис. 14.

|

| Рис. 14. Система АУЗК лонжеронов на базе дефектоскопа Focus |

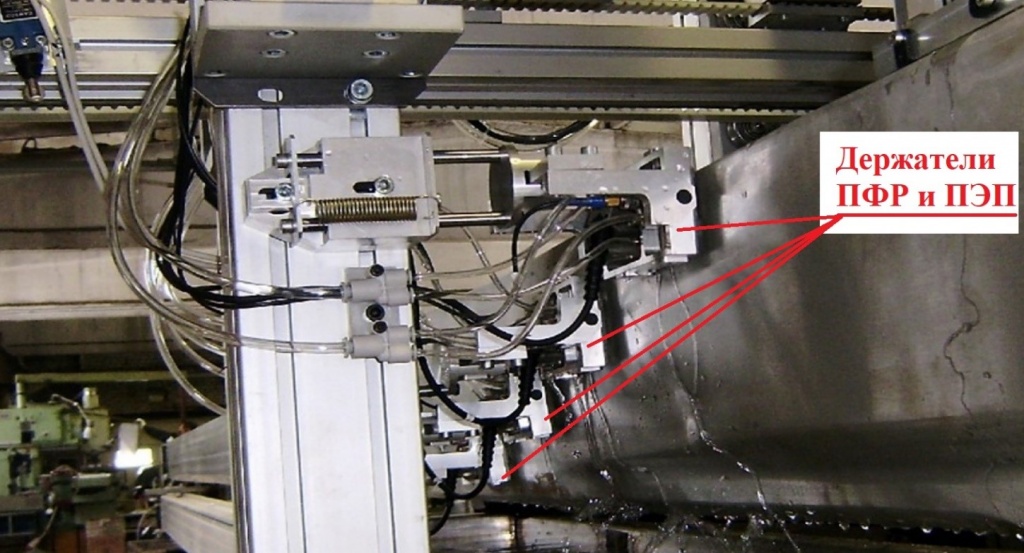

В связи со сложной формой лонжерона он разделен на 9 зон контроля. При контроле лонжерон перемещается через портал, в котором для каждой зоны установлены ПФР (для дефектоскопии) и пьезоэлектрические преобразователи (ПЭП, для толщинометрии). Контроль всех зон с применением 9 ПФР и 9 ПЭП производится одновременно.

Процесс АУЗК лонжерона показан на рис. 15.

|

| Рис. 15. Процесс контроля лонжерона системой АУЗК на базе дефектоскопа Focus |

Если возможностей основного ПО дефектоскопа FocusPC будет недостаточно, то могут применяться пакеты средств разработки пользовательского ПО FocusControl и FocusData - для контроля и для анализа результатов. Такая возможность позволяет максимально эффективно решать задачи контроля, включая создание пользовательского интерфейса для управления системой АУЗК и экспорт данных контроля для отображения в 3D-виде.

7. Низкочастотный акустический дефектоскоп BondMaster 600.

Все рассмотренные выше средства УЗК используют ультразвуковые колебания высоких частот в диапазоне от 0,5 до 20 МГц (для композитов максимальная частота обычно не превышает 10 МГц). Но есть композиционные материалы и изделия из композитов, которые – по своим акустическим свойствам – не позволяют применить для их контроля такие высокочастотные сигналы.

Это материалы и изделия, сильно не однородные по своей структуре. Сигналы высокой частоты, распространяясь в таких структурах, претерпевают настолько существенные отражения, реверберации в слоях, рассеяние и поглощение, что выявление дефектов с их помощью становится невозможным.

Это относится, например, к материалам с высокой степенью пористости и к сотовым панелям, представляющим собой клеевое соединение обшивки и сотового наполнителя.

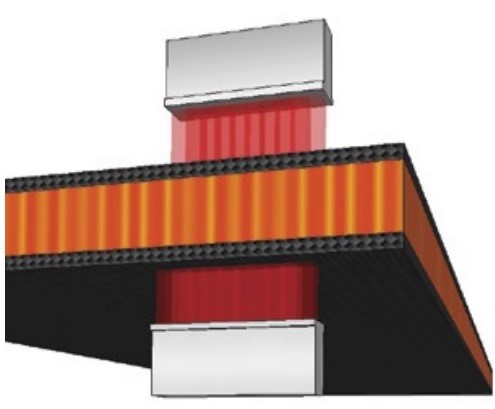

Иногда такие объекты возможно контролировать ультразвуковыми сигналами относительно высоких частот (обычно в диапазоне от 0,5 до 2,5 МГц), но часто это реализуется теневым методом – когда излучатель и приемник находятся на противоположных поверхностях объекта контроля (см. рис. 16).

Для контроля теневым методом нужен двухсторонний доступ к объекту и более сложные устройства сканирования, которые могут обеспечить надежный акустический контакт и соосное положение излучателя и приемника. И эти проблемы тем серьезнее, чем больше размеры и сложнее форма контролируемых деталей.

|

| Рис. 16. Теневой метод контроля сотовых панелей |

Для материалов и объектов, которые невозможно или затруднительно контролировать ультразвуком высоких частот, можно применить низкочастотные акустические методы контроля.

Для таких методов применяют акустический дефектоскоп BondMaster 600. Он предназначен для контроля композитов, сотовых панелей, многослойных материалов и клеевых соединений, в т. ч. клеевых соединений из металла. Контроль сотовой панели дефектоскопом BondMaster 600 показан на рис. 17.

|

| Рис. 17. Контроль сотовой панели дефектоскопом BondMaster 600 |

Из низкочастотных акустических методов контроля композитов наиболее известен и давно применяется импедансный метод. Этот метод основан на определении сопротивления материала распространению механических колебаний. Иначе говоря, определяется степень жесткости материала в месте установки специального преобразователя. Этим методом можно обнаружить дефекты типа отслоений или непроклеев.

Чтобы контролировать различные виды объектов, в дефектоскопе BondMaster 600, модель В600М, реализовано сразу 3 метода (режима) контроля, включая импедансный:

- раздельно-совмещенный (Р-С) с применением изгибных волн и волн растяжения-сжатия с фиксированной или качающейся частотой, используются колебания с частотой от 1 до 100 кГц;

- резонансный метод, используются колебания с частотой от 1 до 500 кГц;

- метод анализа механического импеданса (MIA), используются колебания с частотами от 2 до 50 кГц.

Для выявления отслоений обшивки от сотового наполнителя чаще применяют методы Р-С или MIA. Для обнаружения расслоений в монолитных композитах и непроклеев в клеевых соединениях, включая металлические, можно использовать резонансный метод.

Дефектоскоп BondMaster 600 должен быть укомплектован специализированными преобразователями, которые подбирают в зависимости от характеристик объекта контроля и выбранных методов контроля.

8. Низкочастотный акустический дефектоскоп на базе OmniScan MX ECA/ECT.

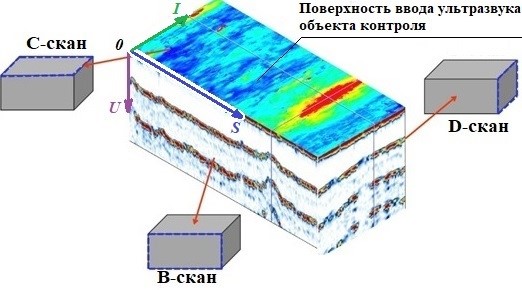

Для быстрого и надежного контроля акустическими низкочастотными методами, как и для других методов неразрушающего контроля, нужно сохранение и визуализация данных для всего объекта контроля.

Как мы убедились выше на примере УЗК, одно из лучших средств наиболее полного отображения данных – это С-скан, а еще лучше – набор С-сканов разных типов, которые можно анализировать одновременно.

Для такого контроля вихретоковым и акустическим методами применяют многоканальный дефектоскоп OmniScan MX с вихретоковым модулем ECA/ECT. К дефектоскопу с этим модулем можно подключать как одноэлементные, так и матричные вихретоковые преобразователи с числом элементов до 32 (до 64 с внешним мультиплексором).

Для контроля композитов низкочастотными акустическими методами к дефектоскопу OmniScan MX ECA/ECT с установленным ПО MXU нужно подключить через соответствующий адаптер специализированные преобразователи – те же, что можно использовать с дефектоскопом BondMaster. Для получения растрового С‑скана можно применять сканеры с подходящим держателем для преобразователей – однокоординатный сканер HSB-01 с кнопкой индексации или двухкоординатный сканер GLIDER.

Контроль сотовой панели дефектоскопом OmniScan MX ECA/ECT и сканером HSB‑01 показан на рис. 18.

|

| Рис. 18. Контроль сотовой панели дефектоскопом OmniScan MX ECA/ECT и сканером HSB‑01 |

Среди основных преимуществ дефектоскопа OmniScan MX ECA/ECT, кроме формирования С-скана – одновременное использование до 8 рабочих частот сигналов при одном сканировании. Еще одно важное преимущество – это отображение С-сканов разных типов по двум основным характеристикам сигнала – по амплитуде и по фазе.

Все эти функции позволяют надежно находить дефекты в таких сложных для контроля объектах, как изделия из композиционных материалов.

Подробнее о применении дефектоскопа OmniScan MX ECA/ECT можно прочитать в статье Контроль качества соединений в композитных конструкциях с помощью многочастотного С-скана.

9. Рекомендации по выбору методов и средств контроля композитов.

1. Для контроля монолитных деталей из композитов, таких как обшивки, корпуса, лонжероны и другие элементы жесткости, в первую очередь рекомендуется применять методы и средства высокочастотного УЗК с диапазоном рабочих частот от 0,5 до 10 МГц. При подходящих акустических свойствах объекта контроля эти методы и средства обеспечат наиболее высокую чувствительность к дефектам во всем контролируемом объеме изделия.

Предпочтение следует отдавать эхо- и зеркально-теневому методам контроля, которые можно проводить при одностороннем доступе к объекту.

При значительном затухании ультразвука и высоком уровне структурных шумов в контролируемом материале возможно применение преобразователей с высоким проникновением ультразвука – с пониженной рабочей частотой (от 0,5 до 2,25 МГц) и увеличенным размером излучающих и принимающих элементов (апертурой).

2. Если акустические свойства объекта контроля не позволяют применять эхо- и зеркально-теневой методы (например, выявление непроклея между обшивкой и сотовым наполнителем, контроль других деталей с существенно неоднородной структурой), то в таких случаях возможен контроль теневым методом, который требует двухстороннего доступа к объекту.

3. Если акустические свойства объекта контроля не позволяют использовать высокочастотный УЗК, то такие объекты можно контролировать импедансным и другими низкочастотными методами и средствами акустического контроля (АК). Для импедансного метода нужно учесть, что его чувствительность значительно уменьшается с ростом глубины залегания дефектов.

4. В связи со спецификой композиционных материалов (большой разброс акустических свойств, существенные различия по внутренней структуре и геометрическим параметрам) методы и средства неразрушающего контроля для конкретных материалов и изделий рекомендуется выбирать экспериментально.

Ниже перечислены дефектоскопы и другие средства УЗК и АК, которые рекомендуется применять для контроля композитов.

- Дефектоскопы многоканальные для УЗК с ПФР:

OmniScan X3, OmniScan MX2, OmniScan SX, Focus PX (для применения в системах АУЗК).

- Сканеры роликовые c ПФР:

RollerFORM, RollerFORM XL, миниатюрный роликовый сканер EdgeFORM.

- Сканер и датчик пути однокоординатные:

сканер однокоординатный с кнопкой индексации VersaMouse, датчик пути Mini-Wheel.

- Сканер двухкоординатный:

- ПФР, в т. ч. специализированные с уменьшенным ближним полем NW, радиусные (конвексные) R, с глубоким проникновением ультразвука А3, А4, А5, а также А24.

- Призмы из аквалена для ПФР моделей NW и призмы для радиусных ПФР.

- ПО для анализа данных:

OmniPC, WeldSight (пока только для данных OmniScan X3 и Focus PX), FocusPC (только для Focus PX), FocusControl, FocusData (пакеты разработки пользовательского ПО для Focus PX)

- Дефектоскопы одноканальные для УЗК:

Epoch 650, Epoch 6LT, толщиномер-дефектоскоп 38DLPlus, дефектоскоп-тестер 35RDC.

- Преобразователи пьезоэлектрические (ПЭП) для одноканальных дефектоскопов УЗК:

универсальные, с эластичными протекторами, роликовые.

- Дефектоскопы низкочастотные акустические:

BondMaster 600, OmniScan MX ECA/ECT.

- Преобразователи низкочастотные акустические:

раздельно-совмещенные, резонансные, импедансные MIA.

- Сканеры для OmniScan MX ECA/ECT:

однокоординатный с кнопкой индексации HSB-01, двухкоординатный GLIDER.