В статье подведены итоги экспериментов, которые показывают влияние температуры объекта контроля (ОК) и призмы преобразователя на результаты ультразвукового контроля (УЗК), полученные методом общей фокусировки TFM.

Мы продолжаем цикл статей по применению метода TFM, начатый в [1-3]. На этот раз мы рассмотрим такую важную тему, как влияние температуры на результаты контроля.

От температуры зависят коэффициент затухания и другие акустические характеристики веществ. Соответственно, температура влияет на чувствительность и другие параметры контроля. Но в данном случае мы рассмотрим температурную зависимость для скорости ультразвуковых волн. Это связано с теми алгоритмами пространственно-временной обработки данных и реконструкции изображений (сканов), которые применяются в методе TFM.

Как было показано в [3], если для метода TFM использовать неверные значения скорости ультразвука, то это может привести не только к ошибкам в определении координат отражателей, но и к уменьшению расчетной суммарной амплитуды эхосигналов от них и к «размытию» индикаций даже для крупных отражателей – вплоть до их полного отсутствия на реконструированных сканах.

Поэтому ниже мы рассмотрим, как учесть изменения скорости ультразвука, связанные с температурой, чтобы не снижать надежность и достоверность контроля.

На первом этапе мы установим зависимость скорости ультразвука в материале от температуры данного материала. Эту зависимость можно определить в виде следующей формулы:

c1=c0(1+kt1(t1-t0)) (1)

где: с0 – скорость ультразвука при температуре t0, с1 – скорость ультразвука при температуре t1, kt1 – температурный коэффициент. Аналогичная формула применяется в ультразвуковом толщиномере 38DL PLUS для режима автоматической температурной компенсации значений скорости ультразвука при измерениях. (см. [4]).

Если температура измеряется в °С, то kt1 будет определяться в 1/°С. Для наглядности температурный коэффициент можно выразить в % от с0 на 100°С, обозначив его kt2.

Материалом ОК чаще всего является сталь различных марок. Кроме ОК необходимо учитывать скорость ультразвука в акустической задержке (призме) преобразователя. Для преобразователей – фазированных решеток (ПФР) мы применяем призмы из рексолита (rexolite).

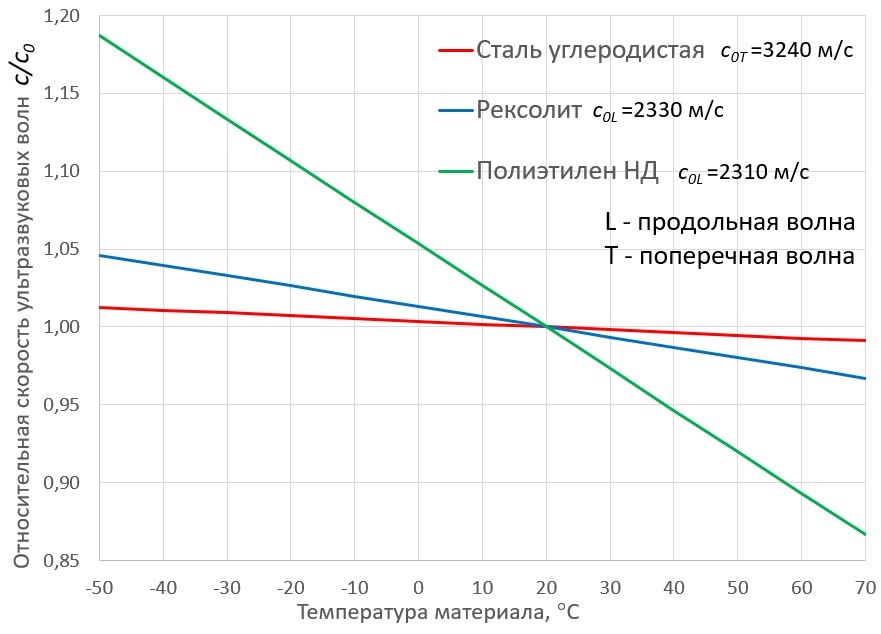

Температурные характеристики и зависимости для углеродистой стали и рексолита приведены в таблице 1 и на рисунке 1. Там же для сравнения добавлены аналогичные характеристики для одной из марок полиэтилена низкого давления (НД).

Таблица 1 - Температурные характеристики материалов

|

| Рисунок 1 - Зависимость скорости ультразвука от температуры |

Все указанные характеристики и зависимости определены экспериментально, в некоторых случаях с линейной экстраполяцией. Отрицательные значения температурных коэффициентов указывают на уменьшение скорости ультразвука с ростом температуры, что характерно для твердых тел. Температурные характеристики для полиэтилена НД установлены при отработке методики ультразвукового контроля толщины стенок полиэтиленовых труб толщиномером 38DL PLUS.

Как следует из приведенных данных, скорость ультразвука в призме из рексолита в зависимости от температуры меняется в 3,7 раза быстрее, чем в стали.

Более сильная зависимость скорости ультразвука от температуры по сравнению со сталью характерна для многих полимеров. Это, в частности, приводит к тому, что при одинаковом изменении температуры стали и наклонной призмы меняется угол ввода ультразвуковых волн в сталь (см., напр., [5]).

Из указанных материалов сильнее всего с температурой меняется скорость ультразвука в полиэтилене НД – в 15,5 раз быстрее, чем в стали.

Влияние точности настройки скорости ультразвуковых волн в ОК на результаты контроля методом TFM уже было рассмотрено нами в статье [3]. Теперь нам нужно учесть зависимость скорости ультразвука конкретно от температуры, причем сделать это не только для ОК, но и для призмы. Как было показано выше, скорость ультразвука в призме гораздо сильнее зависит от температуры, чем скорость в стали. Кроме того, длина пути ультразвукового сигнала в призмах ПФР бывает достаточно большой. Поэтому и время распространения сигнала в призме, его зависимость от температуры существенно влияют на результаты контроля методом TFM.

Влияние температуры для метода TFM изучалось на образце, с оборудованием и по методике, указанными в [3]. Анализировалась индикация от дефекта в виде продольной трещины, расположенной в корне стыкового сварного шва пластин из углеродистой стали толщиной 12 мм.

Применялся дефектоскоп с фазированными решетками OmniScan X3, метод TFM/FMC (TFM с полноматричным захватом), режим ТТТ, ПФР 5L32-A31 на 32 элемента с рабочей частотой 5 МГц, призма SA31-N55S с базовым углом ввода 55° для поперечных волн в стали.

Эксперимент по изучению влияния температуры состоял в следующем. Первоначально в качестве настроенных значений скорости ультразвука в ОК и в призме сН использовались т. наз. «заводские» настройки, заданные в базе данных дефектоскопа. Это значения 3240 м/с и 2330 м/с для поперечных волн в углеродистой стали и продольных волн в призме из рексолита соответственно. Указанные значения скорости соответствуют температуре t0, приблизительно равной 20°С.

Если нагреть или охладить ОК и призму до температуры t1, отличной от t0, то действительное значение скорости ультразвука в ОК и в призме сД перестанет соответствовать сН, что вызовет искажение результатов контроля.

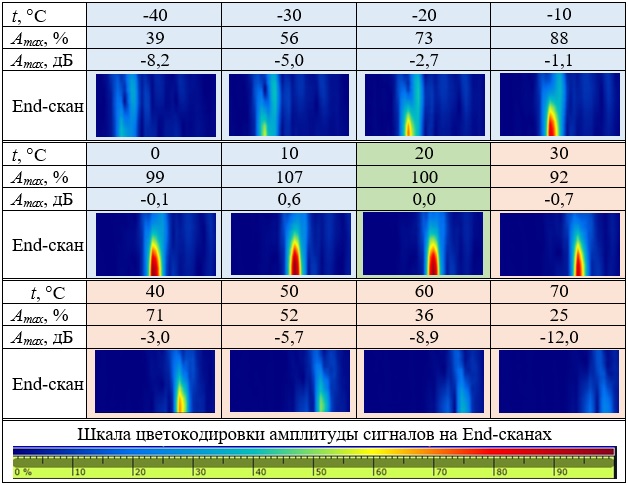

Полученные в ходе экспериментов данные по влиянию температуры на результаты контроля методом TFM приведены в таблице 2. Для каждого значения температуры ОК и призмы t показаны максимальная амплитуда эхосигнала от дефекта Amax, в % от полной высоты А-скана и в дБ относительно Amax при 20°С, а также фрагмент End-скана. End-скан представляет собой отображение результатов контроля в поперечном сечении сварного шва. В таблице 2 приведены его фрагменты размером 6×3 мм с индикацией дефекта. Внизу таблицы 2 показана шкала цветокодировки амплитуды, которая применялась для всех приведенных здесь End-сканов.

Таблица 2 - Результаты контроля методом TFM при изменении температуры

Как следует из представленных результатов, в целом, чем больше температура ОК и призмы отличается от 20°С, для которой применимы заводские настройки скорости ультразвука, тем ниже амплитуда эхосигнала и меньше четкость индикации от дефекта. При контроле это может привести к пропуску дефектов, к неверному определению их характеристик, а также к неверной оценке допустимости или недопустимости дефектов.

Чтобы избежать подобного, при контроле нужно как можно точнее настроить скорость ультразвуковых волн в ОК и в призме преобразователя, в т. ч. с учетом их действительной температуры.

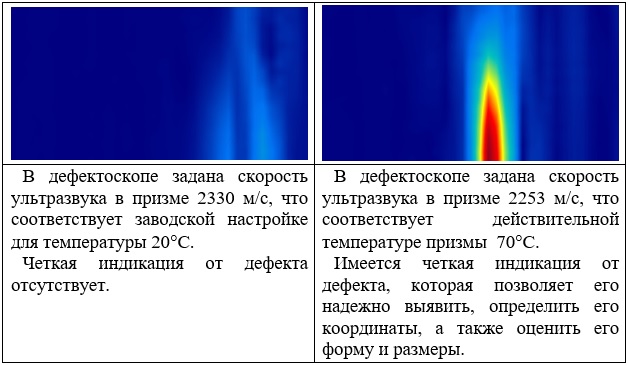

Для примера в таблице 3 представлены результаты контроля в виде End-сканов с индикацией дефекта. Эти результаты получены с призмой, нагретой до температуры примерно 70°С. Они наглядно показывают, как настройка скорости ультразвука в призме, выполненная с учетом ее температуры, улучшает результаты контроля. При этом остальные параметры контроля и положение ПФР относительно дефекта не изменяются.

Таблица 3 – Результаты контроля при температуре призмы 70°С

Для настройки скорости ультразвука в призме, отличной от заводской, использовался специальный раздел программного меню дефектоскопа OmniScan X3, который позволяет задать и сохранить для дальнейшего применения все заданные характеристики призмы. При этом в базе данных дефектоскопа создается т. наз. «пользовательская» модель призмы – в дополнение к имеющимся заводским моделям.

В ходе проведенных экспериментов изучалась зависимость скорости ультразвуковых волн в ОК и призме преобразователя от температуры и то, как это влияет на результаты контроля методом TFM. Влияние коэффициента затухания ультразвука и других параметров, также зависящих от температуры, нужно рассматривать дополнительно.

Выводы и рекомендации

1. Температурная зависимость скорости ультразвуковых волн в материалах особенно важна для метода TFM. Если настроенное в дефектоскопе значение скорости ультразвука не соответствует своему действительному значению, то это может привести не только к ошибкам в определении координат дефектов, но и к уменьшению расчетной амплитуды эхосигнала, к размытию индикации от дефекта – вплоть до полного ее отсутствия на реконструированных сканах. Это, в свою очередь, ведет к пропуску дефектов, включая недопустимые, и другим ошибкам при контроле.

2. Чтобы не снижать надежность и достоверность контроля методом TFM, нужно с максимально возможной точностью настроить в дефектоскопе скорость ультразвука в ОК и в призме преобразователя, причем сделать это нужно с учетом их действительной температуры при контроле. Температурную зависимость скорости ультразвуковых волн для материалов ОК и призмы можно определить экспериментально – например, как это показано в данной статье.

3. На настройку скорости ультразвука в призме нужно обратить особое внимание, поскольку она намного сильнее зависит от температуры, чем скорость ультразвука в стали. Чтобы настроить скорость ультразвука в призме для различных значений температуры, в дефектоскопе OmniScan X3 можно использовать специальный раздел программного меню, который позволяет создавать и сохранять в базе данных дефектоскопа пользовательские модели призм с характеристиками, отличными от заводских.

4. Примеры влияния температуры на результаты контроля с соответствующими температурными характеристиками, приведенные в настоящей статье, относятся к конкретному случаю применения метода TFM и не распространяются на другие применения без экспериментальной проверки.

5. Настройку дефектоскопа нужно выполнять при той же температуре ОК и призмы с преобразователем, что и при контроле. Если при настройке используются настроечные или калибровочные образцы, то их температура также должна соответствовать температуре ОК. При настройке нужно применять ту же контактную жидкость, что и при контроле, включая контактную жидкость, наносимую между преобразователем и сменной призмой. Все это, вместе взятое, позволит учесть влияние температуры на различные параметры контроля.

6. В методе TFM и других методах УЗК часто используют преобразователи с диапазоном рабочих температур от -20 до 50°С. Для контроля объектов с более высокой температурой, кроме учета температурных зависимостей, рекомендуется применять высокотемпературные средства контроля: преобразователи, акустические задержки (призмы), а также контактные жидкости. Например, серийно выпускаются прямые и наклонные (со сменной высокотемпературной призмой) преобразователи с рабочей температурой до 500°С. При этом нужно также сокращать время контакта преобразователя с «горячим» ОК (например, до 5…10 с) с последующим охлаждением преобразователя. В некоторых случаях при высокой температуре ОК можно использовать бесконтактные электромагнитно-акустические (ЭМА) преобразователи.

Библиография

4. 38DL PLUS - Ультразвуковой толщиномер: Руководство по эксплуатации. DMTA-10004-01RU-Версия С. П. 10.7, с. 171 // Olympus. 2016.

5. РД 34.17.302-97 (ОП 501 ЦД-97). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (с Изменением №1). П. 4.2.10.

Применяемое оборудование

Ультразвуковой дефектоскоп OmniScan X3 с фазированными решетками и методом TFM.

Ультразвуковой толщиномер 38DL PLUS.

Ультразвуковой толщиномер 72DL PLUS.

Ультразвуковые преобразователи.

Ультразвуковые преобразователи – фазированные решетки.