Сварка трением с перемешиванием (СТП) – это относительно новая технология, которая применяется для сварки деталей из алюминия, меди, титана, других металлов и сплавов, в т. ч. для соединения между собой разнородных материалов.

Данная технология сварки используется в авиастроении, автомобиле- и судостроении, а также в других производственных отраслях.

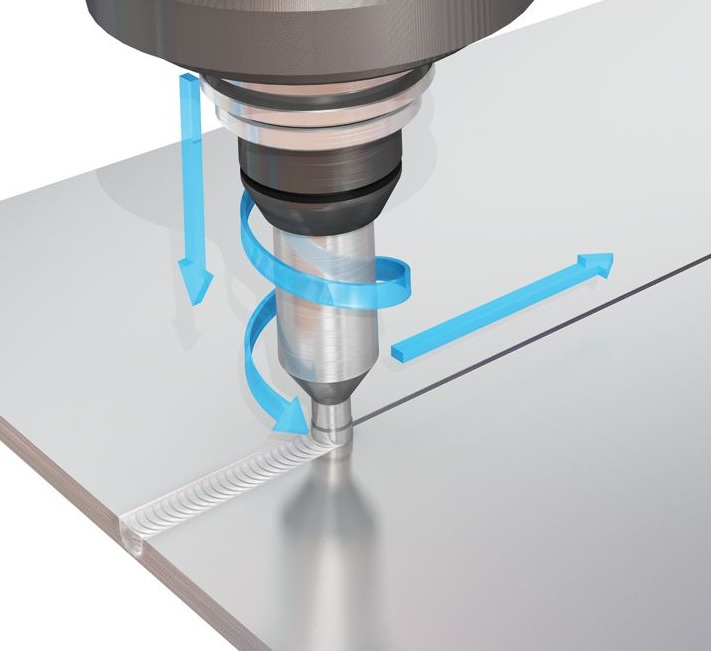

Процесс выполнения СТП показан на рис. 1.

|

|

Рис. 1. Сварка трением с перемешиванием. |

Структура сварного шва, полученного при СТП, отличается от структуры сварных швов, полученных дуговой сваркой, поскольку она формируется при более низких температурах материала, при поступательном и вращательном движении сварочного инструмента (см. рис. 1).

Кроме того, для СТП, по сравнению с дуговой сваркой, характерна большая ширина сварного шва. Например, ширина некоторых сварных швов пластин из алюминиевого сплава толщиной 4 мм составляет 14 мм, а ширина некоторых сварных швов пластин из меди толщиной 7 мм – 23 мм.

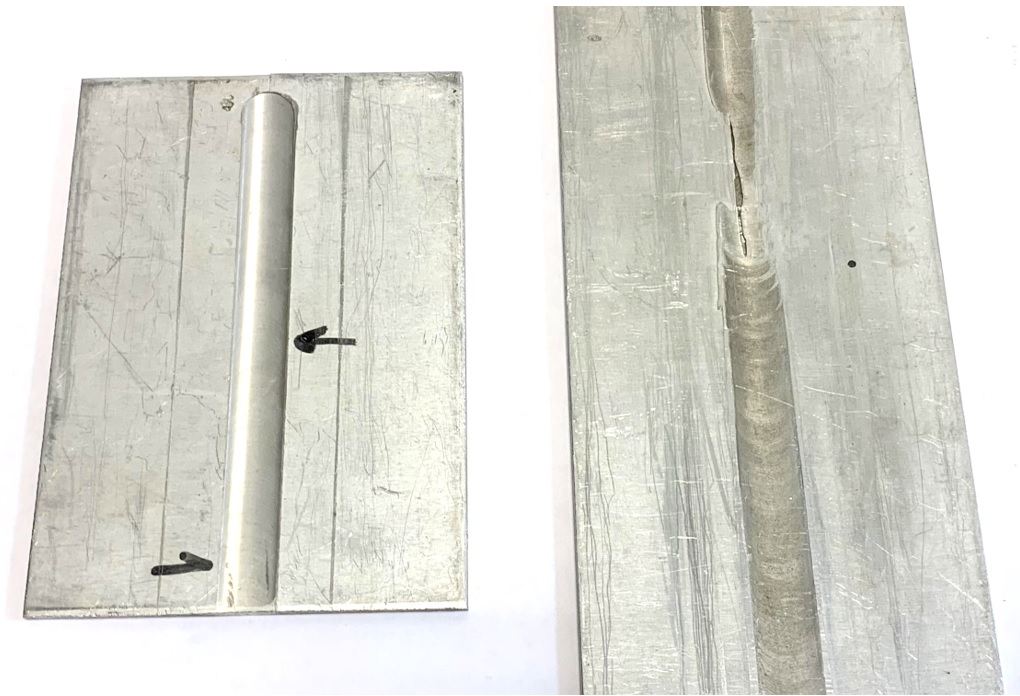

Сварные швы, полученные СТП пластин из алюминиевого сплава показаны на рис. 2, пластин из меди – на рис. 3.

|

| Рис. 2. Сварные швы пластин из алюминиевого сплава, полученные СТП. |

|

|

Рис. 3. Сварные швы пластин из меди, полученные СТП. |

Указанные выше особенности сварных швов, полученных СТП, требуют отработки технологии ультразвукового контроля (УЗК). Кроме того, нужно учесть, что данный способ сварки применяется чаще для цветных металлов и их сплавов, тогда как большинство методик ультразвукового контроля предназначено для сталей.

В нашем случае для УЗК сварных швов СТП был применен инновационный дефектоскоп OmniScan X3 с преобразователями – фазированными решетками (ПФР) и методом общей фокусировки с полноматричным захватом TFM/FMC.

Подробнее о дефектоскопе OmniScan X3 и методе общей фокусировки TFM/FMC можно прочитать, например, в нашей статье «Преимущества нового дефектоскопа с фазированными решетками «OmniScan X3» и метода общей фокусировки TFM при ультразвуковом контроле сварных швов».

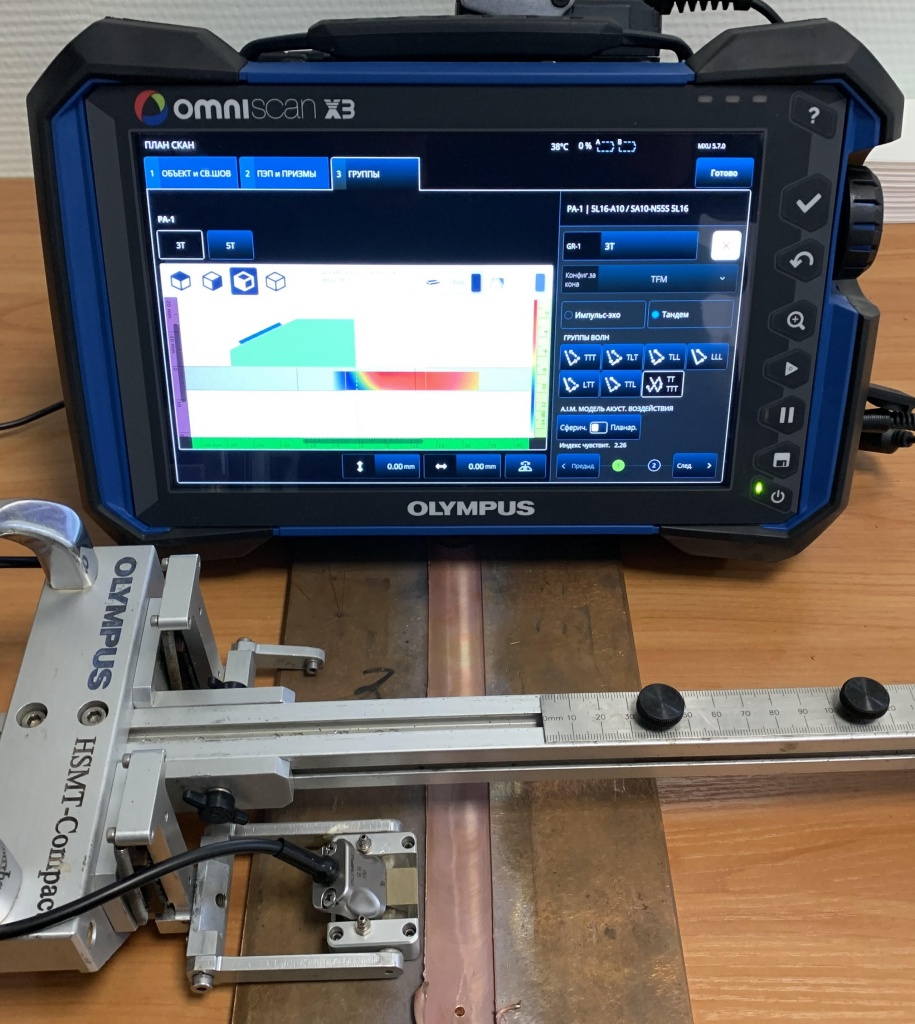

Процесс контроля сварного шва медных пластин, полученного СТП, дефектоскопом OmniScan X3, ПФР, и сканером HSMT-Compact показан на рис. 4. На дисплее дефектоскопа отображается карта акустического воздействия AIM. Карта AIM наглядно показывает результат моделирования чувствительности и позволяет выбрать такие расчетные схемы для метода TFM, которые обеспечат максимальную чувствительность в выбранных зонах объекта контроля. Зоны с прогнозируемой высокой чувствительностью выделяются на карте AIM красным цветом, также нужно учитывать общий индекс чувствительности.

|

|

Рис. 4. Контроль сварного шва медных пластин, полученного СТП, дефектоскопом OmniScan X3, ПФР и сканером HSMT-Compact. |

При отработке технологии УЗК желательно использовать естественные или искусственные дефекты (отражатели) в объекте контроля. Из искусственных отражателей одними из самых простых для выполнения являются боковые и вертикальные (относительно поверхности ввода ультразвука) цилиндрические отверстия различного диаметра.

В данном случае для отработки технологии УЗК сварных швов СТП мы использовали вертикальные цилиндрические отверстия.

На примере выявления таких отверстий хорошо видны некоторые преимущества метода общей фокусировки TFM относительно традиционных методов УЗК.

В данном случае под традиционным методом УЗК мы понимаем импульсный эхо‑метод, реализуемый по схеме с совмещенным излучателем и приемником. При таком методе для приема эхо-сигнала нужно, чтобы он после всех отражений в объекте контроля вернулся примерно в точку своего ввода, а сам сигнал формируется, в основном, сравнительно узкой центральной частью диаграммы направленности излучателя-приемника.

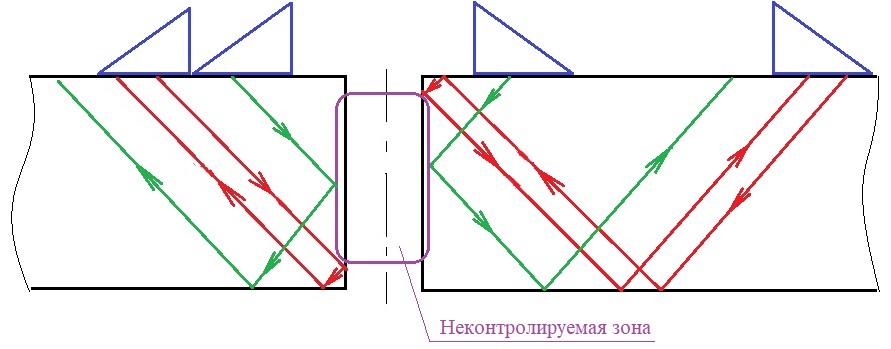

К чему это приводит в случае сквозного вертикального отверстия, мы видим на рис. 5. Эхо-сигналы могут быть получены только от двух небольших зон в сечении объекта контроля основной плоскостью преобразователя, где между отверстием и поверхностью объекта контроля образуется прямой угол (см. лучи красного цвета на рис. 5). От остальной части отверстия сигналы отражаются так, что уходят в сторону от излучателя-приемника и не фиксируются (см. лучи зеленого цвета на рис. 5).

|

|

Рис. 5. Ход лучей при отражении от вертикального отверстия. |

Таким образом, для традиционного УЗК вертикальное отверстие – это достаточно слабый отражатель, для выявления которого нужен высокий уровень чувствительности. Если взять не только сварные швы СТП, а объекты контроля в целом, то реальные дефекты, которые могут быть похожи по форме на вертикальное отверстие – это поры, свищи и инородные включения в сварных швах, а также коррозионные язвы и питтинг.

Практика УЗК подтверждает, что с выявлением подобных дефектов действительно возникают проблемы, особенно, когда указанные дефекты не выходят на поверхность объекта, со стороны которой проводится контроль.

При этом такие дефекты должны быть выявлены с максимальной надежностью, поскольку, развиваясь, они могут привести к сквозным повреждениям, утечкам рабочей среды из трубопроводов, сосудов и резервуаров, к другим опасным последствиям.

Повысить надежность выявления дефектов по сравнению с традиционным УЗК позволяет метод общей фокусировки TFM/FMC, реализованный в дефектоскопе OmniScan X3.

Отметим несколько факторов, которые могут обеспечить более надежное выявление дефектов методом TFM.

1. Используется излучение и прием ультразвуковых сигналов отдельными элементами ПФР. Ввиду малого размера таких элементов в основной плоскости ПФР они имеют максимально широкую диаграмму направленности. При этом сравнительно низкая амплитуда сигналов компенсируется суммированием этих сигналов по специальным алгоритмам при реконструкции данных.

2. Применяются не только совмещенные, но и большое количество раздельно-совмещенных схем излучения и приема сигналов, когда сигнал излучает один элемент, а принимают его все остальные элементы ПФР. Важно, что в дефектоскопе OmniScan X3 для этого можно использовать до 64 элементов ПФР и до 10 расчетных схем, которые учитывают разные комбинации отражения и трансформации мод ультразвуковых волн (продольных L и поперечных Т) в объекте контроля.

Более подробно о реализации метода TFM в дефектоскопе OmniScan X3 можно прочитать, например, в статье «Оптимизация выбора преобразователя для контроля методом FMC/TFM» (Территория NDT, 2019, № 4).

Можно сделать следующие выводы. Метод TFM позволяет прозвучивать каждый участок зоны контроля в широком диапазоне углов ввода, падения, отражения и приема ультразвука. Это позволяет получать эхо-сигналы от дефектов (отражателей) разной формы и ориентации, расположенных на различных участках зоны контроля.

В этом преимущество метода TFM по сравнению с эхо-методом по совмещенной схеме, при котором часть дефектов не выявляется именно потому, что:

- используются только несколько направлений прозвучивания;

- нет возможности принять отраженный от дефекта сигнал, если он не возвращается в точку ввода.

Можно сказать, что по своим возможностям метод TFM ближе к вычислительной томографии, где при сборе данных для реконструкции сечения объекта применяют сканирование по всему периметру этого сечения, т. е. со всех возможных направлений.

Выше был рассмотрен пример, когда эхо-методом по совмещенной схеме нельзя обнаружить большую часть такого отражателя, как вертикальное цилиндрическое отверстие (см. рис. 5).

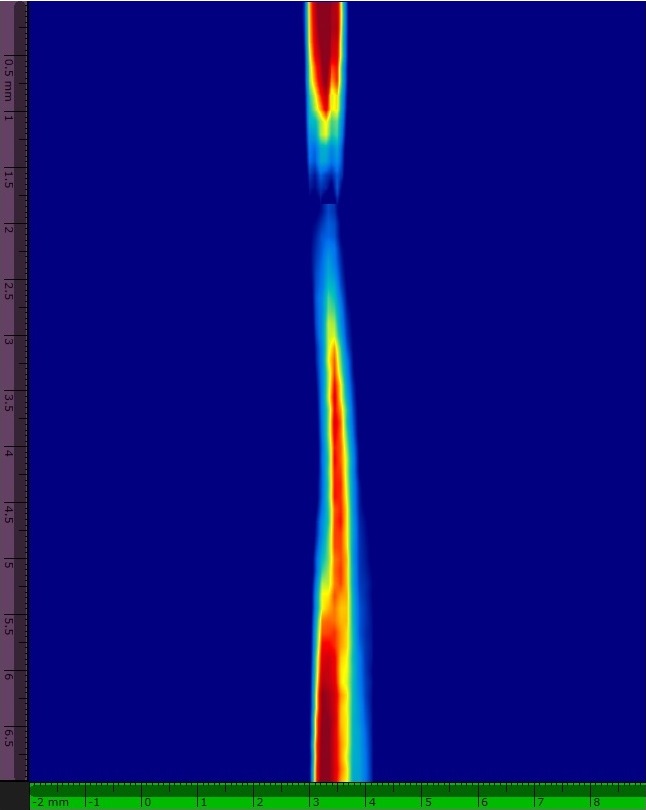

Для сравнения на рис. 6 показан объединенный В-скан (End-скан) такого вертикального отверстия в сварном шве медных пластин, полученном при СТП. Индикации отверстия соответствуют цвета от красного до желтого (по убыванию амплитуды) при заданной шкале цветокодировки амплитуд эхо-сигналов.

|

|

Рис. 6. Объединенный В-скан вертикального отверстия, полученный методом TFM.

|

Как мы видим, благодаря методу TFM была получена индикация, почти идентичная исходному отражателю по форме, местоположению и ориентации. То есть мы получили индикацию вертикального отверстия практически по всей его высоте, чего невозможно добиться эхо-методом по совмещенной схеме.

В заключение отметим, что в данном случае применялся компактный 16‑элементный линейный ПФР с рабочей частотой 5 МГц и шагом между элементами 0,6 мм, т. е. с апертурой в основной плоскости 9,6 мм. Но даже при такой небольшой апертуре мы получили достаточно четкую индикацию для такого слабого отражателя, как вертикальное цилиндрическое отверстие.

Для получения еще более четких индикаций, более высокого разрешения, а также для увеличения зоны контроля методом TFM мы рекомендуем применять ПФР с большей апертурой, имеющие 32 или 64 элемента – тем более, что возможности дефектоскопа OmniScan X3 позволяют использовать такое количество элементов, в т. ч. и для метода TFM.

Применяемое оборудование.

1. Дефектоскоп OmniScan X3.

2. Преобразователи – фазированные решетки (ПФР).

3. Сканеры:

4. Программное обеспечение:

-

OmniPC;