1. Исполнитель работ

Работы по исследованию образцов многослойных металлов ультразвуковым методом неразрушающего контроля выполнены ООО «ТЕХКОН», г. Москва.

2. Объект, задачи и цель контроля

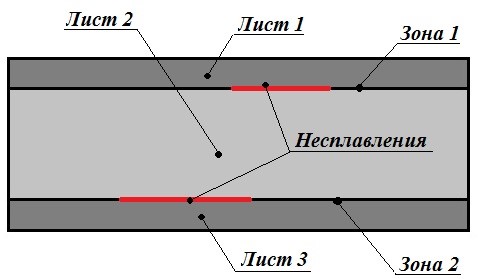

Объект контроля представляет собой соединение трех металлических листов, полученное сваркой взрывом. Сечение указанного соединения показано на рис. 1 (нумерация листов и зон введена условно). Наружные листы 1 и 3 изготовлены из стали и имеют толщину 1,5 мм, внутренний лист 2 изготовлен из алюминиевого сплава и имеет толщину 6 мм (без уточнения марки примененных металлов и сплавов). Суммарная толщина листа из трехслойного соединения металлов составляет 9 мм.

Задачи контроля: неразрушающими методами выявить в объекте контроля дефекты – нарушения сплошности типа несплавлений в зоне соединения листов 1 и 2 (зона 1) и в зоне соединения листов 2 и 3 (зона 2).

Цель контроля: выбор оптимальных методов и средств контроля, а также демонстрация их возможностей для решения указанных задач.

Рис. 1. Сечение объекта контроля – трехслойного соединения металлов.

3. Применяемое оборудование и технология контроля

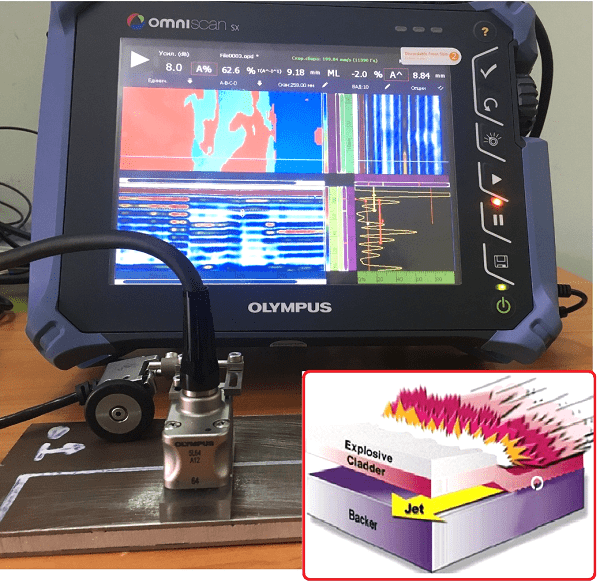

Контроль выполнен с помощью 64‑канального ультразвукового дефектоскопа «OmniScan SX» и многоэлементного преобразователя типа «фазированная антенная решетка» (ФАР) производства компании «Olympus». Указанное оборудование относится к современным передовым средствам контроля, которые позволяют:

- проводить электронно-механическое сканирование объекта контроля с высокой скоростью, по двум координатным осям, обеспечивая при этом малый шаг сканирования и высокое пространственное разрешение;

- выполнять автоматический сбор и полное сохранение результатов контроля в виде массива исходных данных – А‑сканов (разверток сигнала в координатах «амплитуда-время») по всем точкам электронно‑механического сканирования;

- осуществлять томографическую обработку исходных данных, наглядно представлять и документировать результаты контроля как виды и сечения объекта контроля по трем координатным осям с отображением его внутренней структуры, включая выявленные дефекты – несплошности.

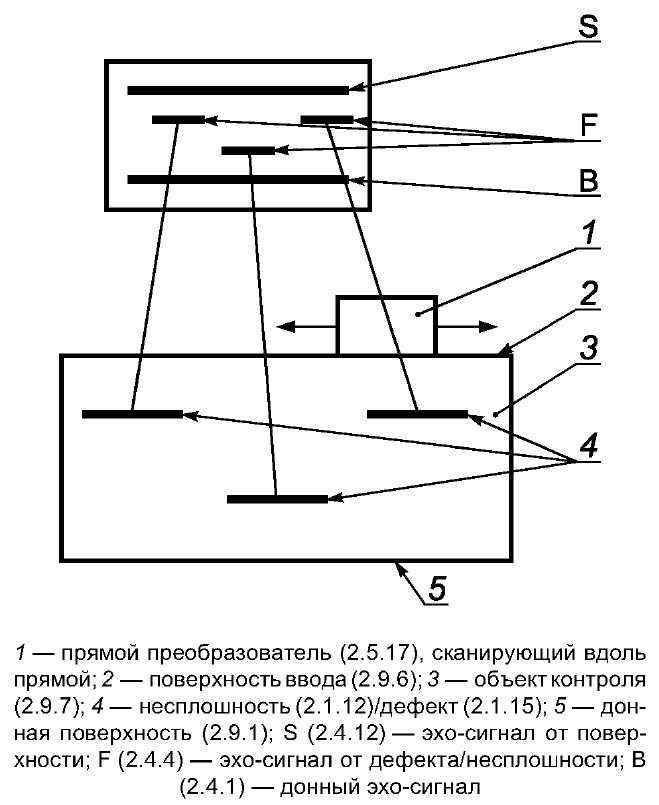

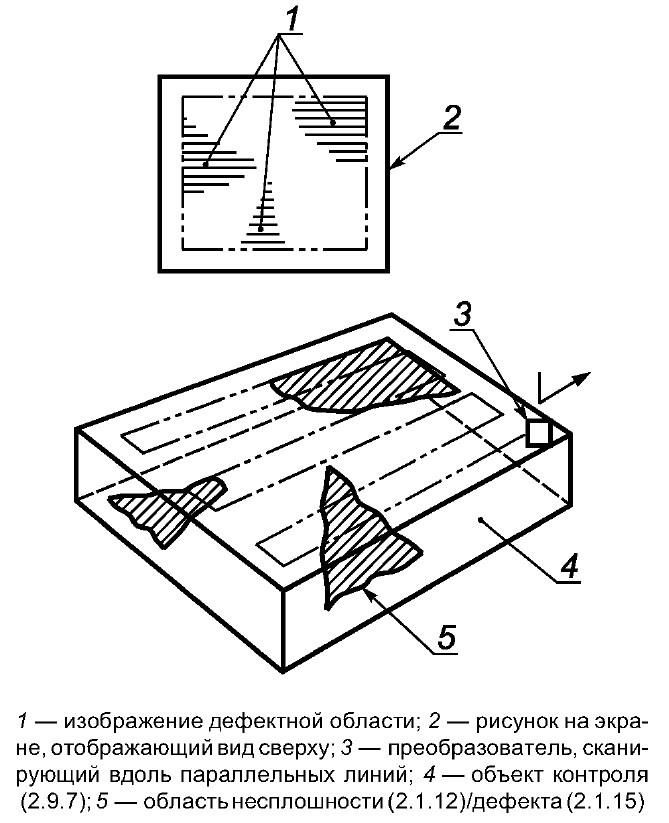

Для отображения результатов контроля по трем координатам применяются сканы типа В, С и D (B-, C- и D-сканы). Тип В- и С‑скана в соответствии с ГОСТ Р ИСО 5577‑2009 «Контроль неразрушающий. Ультразвуковой контроль. Словарь.» показан на рис. 2 и рис. 3. D-скан аналогичен В‑скану, но отображает результаты контроля в плоскости, перпендикулярной В‑скану.

|

|

| Рис. 2. В‑скан объекта контроля | Рис. 3. С-скан объекта контроля |

Все указанные возможности применяемого оборудования позволяют в итоге выполнять контроль с высокой производительностью и при этом надежно выявлять дефекты.

4. Результаты контроля

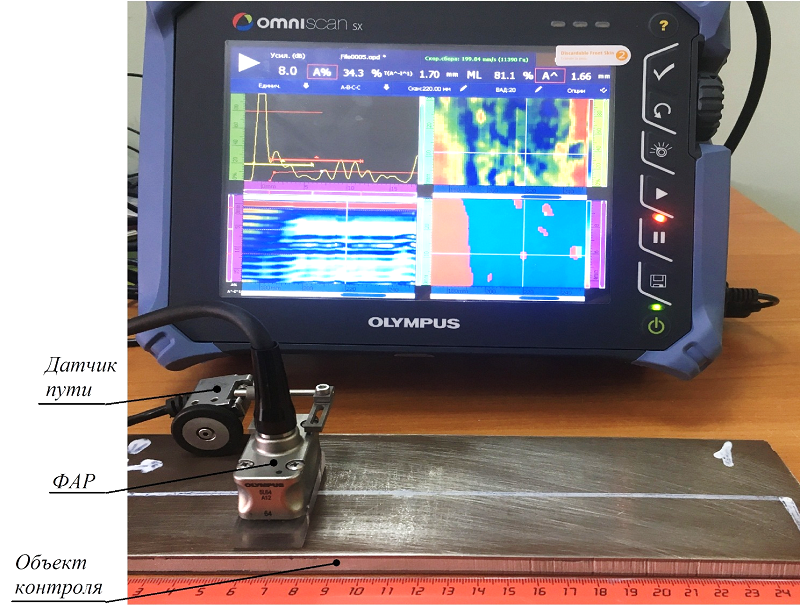

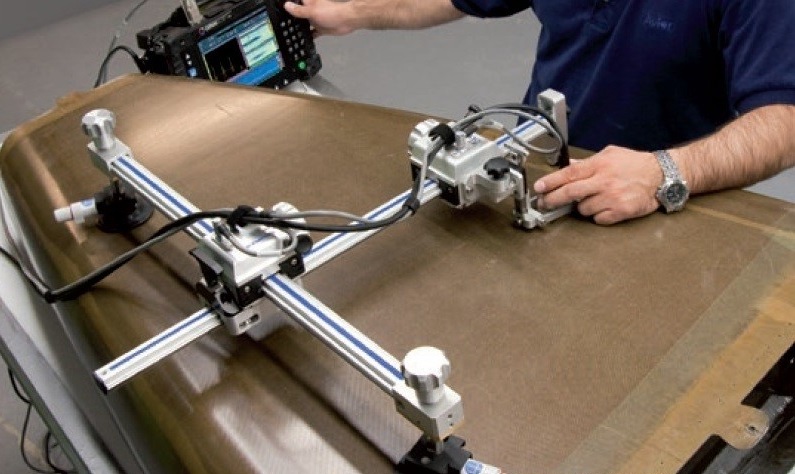

4.1. Процесс проведения контроля образца трехслойного металла размерами 280×80×9 мм с применением дефектоскопа «OmniScan SX» и ФАР показан на рис. 4. Применялась линейная 64‑элементная ФАР с апертурой 38,4×10,0 мм, рабочей частотой 5,0 МГц, со сменной акустической задержкой в виде прямой призмы. Для точной координатной привязки полученных результатов к корпусу ФАР был прикреплен миниатюрный датчик пути с разрешением 1/12 мм.

Рис. 4. Контроль трехслойного металла дефектоскопом «OmniScan SX»

4.2. Контроль выполнен ультразвуковым импульсным эхо-методом, продольными волнами, вводимыми по нормали к поверхности объекта контроля, при совмещенной схеме подключения генератора и приемника сигналов.

4.3. Контрольный участок (зона сканирования) представлял собой полосу размерами (длина×ширина) 260×34 мм. Длина контрольного участка в данном случае была ограничена размерами предоставленного образца. Ширина контрольного участка определяется размером и другими характеристиками применяемой ФАР. Контроль участка указанной ширины возможен за 1 сканирующий проход. При необходимости увеличить ширину контрольного участка контроль проводится в режиме растрового многопроходного сканирования. При заданных параметрах контроля максимальная длина контрольного участка, для которого результаты отображаются на дисплее дефектоскопа и сохраняются в одном файле данных, составляет 27,8 м.

4.4. При контроле выполнялось механическое сканирование (ручное перемещение ФАР с датчиком пути) по длине зоны контроля и электронное сканирование (автоматическое переключение активной группы элементов ФАР) по ширине зоны контроля. Шаг механического сканирования составлял 1,0 мм. Шаг электронного сканирования был установлен равным шагу элементов ФАР и составлял 0,6 мм. Скорость механического сканирования достигала 200 мм/с. Таким образом, производительность контроля по площади сканирования составляла до 0,41 м2/мин.

4.5. Контроль участка, указанного в п. 4.3 настоящего Технического отчета, был выполнен последовательно с двух сторон объекта – со стороны листа 1 и со стороны листа 3.

4.6. Во всех точках электронно‑механического сканирования были получены и сохранены в ПЗУ дефектоскопа исходные данные контроля в виде массива А‑сканов. Томографическая обработка полученных исходных данных выполнялась как в процессе сканирования (в режиме реального времени), так и при последующем анализе результатов (в режиме постобработки).

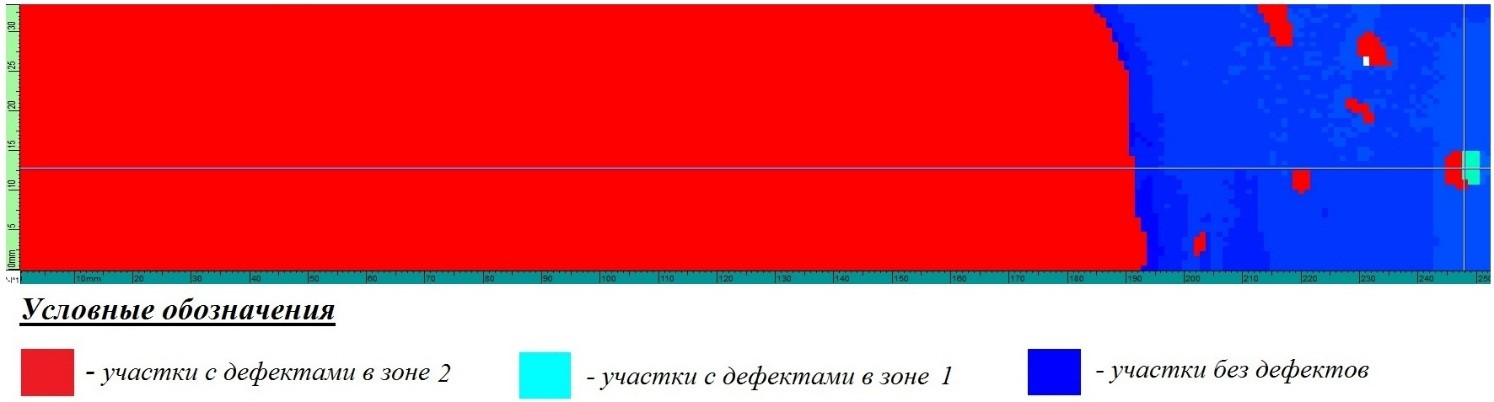

4.7. Для данного объекта в качестве основного, как наиболее наглядного и информативного способа отображения результатов контроля, был выбран С‑скан – развертка поверхности контроля (она же поверхность ввода ультразвука или поверхность сканирования) с проекционным отображением выявленных дефектов (см. рис. 3 настоящего Технического отчета). С‑скан показывает местоположение и размеры проекций дефектов по двум координатным осям – по длине и по ширине контрольного участка. Цвет индикаций дефектов в данном случае указывает на их глубину залегания, в т. ч. на нахождение дефектов в зоне соединения 1 или в зоне соединения 2 в соответствии с рис. 1 настоящего Технического отчета.

4.8. С‑скан контрольного участка, полученный при контроле со стороны листа 1, показан на рис. 5. С‑скан контрольного участка, полученный при контроле со стороны листа 2, приведен на рис. 6. Полученные результаты показывают, что на расстоянии от 0 до 200 мм по длине контрольного участка по всей ширине контрольного участка обнаружены сплошные протяженные дефекты. На расстоянии от 200 до 260 мм по длине контрольного участка выявлено до 7 отдельных дефектов с проекционными размерами от 5×3 до 10×10 мм. Все указанные дефекты по своей глубине залегания соответствуют зоне 1 или зоне 2 и по данному признаку могут быть отнесены к типу несплавлений.

Рис. 5. С-скан контрольного участка при контроле со стороны листа 1.

Рис. 6. С-скан контрольного участка при контроле со стороны листа 2.

4.9. Выявлены следующие особенности объекта контроля, которые необходимо учесть при выборе средств контроля и отработке технологии контроля.

4.9.1. Поверхности объекта, по которым проводится сканирование, имеют определенную волнистость, что характерно для соединений, полученных сваркой взрывом, поэтому на отдельных участках возможно нарушение акустического контакта. По указанной причине размеры контактной площадки применяемого преобразователя должны быть оптимальны – чтобы обеспечить как высокую производительность контроля, так и надежный акустический контакт при контроле.

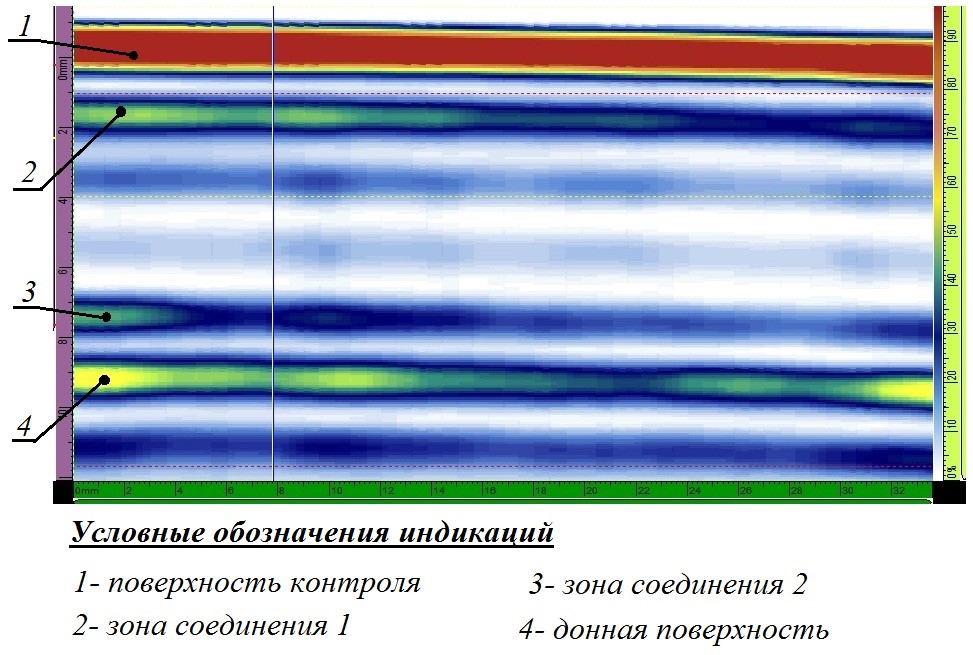

4.9.2. Зоны соединения различных металлов являются границами раздела сред с разными акустическими импедансами, поэтому даже при отсутствии дефектов типа несплавлений от указанных зон происходит частичное отражение ультразвукового сигнала. Пример D-скана с соответствующими индикациями, полученными при контроле со стороны листа 1, приведен на рис. 7. Шкала цветокодировки, связывающая цвет индикаций и амплитуду сигнала в % от полной высоты А‑скана, приведена в правой части D‑скана.

Рис. 7. D-скан трехслойного соединения металлов.

Таким образом, зоны соединения металлов являются источником постоянных эхо‑сигналов. Это затрудняет выявление дефектов типа несплавлений просто по наличию на определенных участках развертки сигналов с амплитудой, превышающей заданный абсолютный уровень, как это делается при контроле эхо‑методом материалов, достаточно однородных по своей структуре. В данном случае необходимо во всех контрольных точках проводить сравнение между собой амплитуд нескольких характерных эхо‑сигналов, как указанных на рис. 7, так и некоторых других. При этом амплитуды всех анализируемых сигналов на различных контрольных участках могут меняться в достаточно большом диапазоне.

При таких условиях для надежного выявления дефектов и сохранения высокой производительности контроля в качестве оптимальной может быть рассмотрена следующая технология контроля:

- на 1-м этапе проводится сканирование всего объекта контроля с автоматическим сбором и сохранением исходных данных (массива А-сканов);

- на 2-м этапе выполняется анализ полученных результатов, при котором определяются дефекты и их характеристики – местоположение, размеры и глубина залегания.

4.9.3. Дефекты типа несплавлений, расположенные ближе к поверхности контроля, за счет эффекта экранирования могут затруднить или сделать невозможным выявление дефектов, которые находятся на том же контрольном участке, но залегают дальше по глубине от поверхности контроля.

4.9.4. Дефекты, особенно непротяженные, приблизительные размеры которых не превышают 10×10 мм, более надежно выявляются при контроле со стороны той поверхности, ближе к которой они расположены. Это, а также фактор, указанный в п. 4.9.3 настоящего Технического отчета, делает целесообразным выполнение контроля с двух противоположных сторон объекта – как со стороны листа 1, так и со стороны листа 2.

5. Выводы и рекомендации по результатам контроля

5.1. Проведенные исследования показали, что неразрушающий контроль качества соединений многослойных металлов, полученных сваркой взрывом, которые по своим акустическим свойствам аналогичны предоставленным образцам, с целью выявления дефектов типа несплавлений возможен ультразвуковым импульсным эхо‑методом.

5.2. При ультразвуковом контроле изделия из многослойных металлов имеют такие особенности как:

- большие площади сканирования;

- обнаружение дефектов путем сравнения между собой амплитуд нескольких характерных эхо‑сигналов во всех точках контроля.

Чтобы обеспечить при этом надежное выявление дефектов и высокую производительность контроля, контроль рекомендуется выполнять 64‑канальным дефектоскопом «OmniScan SX», который имеет функции электронного-механического сканирования, автоматического сбора и полного сохранения исходных данных в виде массива А-сканов, томографического отображения и документирования результатов в виде В-, С- и D-сканов как в реальном времени (в процессе сканирования) так и в режиме постобработки.

5.3. С дефектоскопом «OmniScan SX» рекомендуется применять 64‑элементную ФАР с рабочей частотой 5,0 МГц и апертурой 38,4×10,0 мм, со сменной прямой призмой. Для контроля участков с повышенной волнистостью поверхности контроля (относительно предоставленных образцов) рекомендуется применять ФАР с рабочей частотой 5,0 МГц, но с меньшими размерами контактной площадки, а именно 16‑элементную ФАР с апертурой 9,6×10,0 мм, а также 1‑элементный совмещенный преобразователь с рабочей частотой 5,0 МГц и диаметром пьезопластины от 6 до 13 мм. Для точного определения размеров и координат выявленных дефектов в рабочий комплект также рекомендуется включить миниатюрный датчик пути.

5.4. Для дальнейшего повышения производительности контроля рекомендуется применять специализированный 2-координатный сканер «GLIDER» с размером зоны сканирования до 914×914 мм, который показан на рис. 8.

Рис. 8. 2-координатный сканер «GLIDER».

5.5. Для более надежного выявления дефектов контроль соединения многослойных металлов рекомендуется выполнять последовательно с двух противоположных сторон указанного соединения.

5.6. Перед началом выполнения работ по контролю соединений многослойных металлов на предприятии рекомендуется провести пуско-наладочные работы по применяемому оборудованию контроля общей продолжительностью не менее 24 часов.