1. Введение.

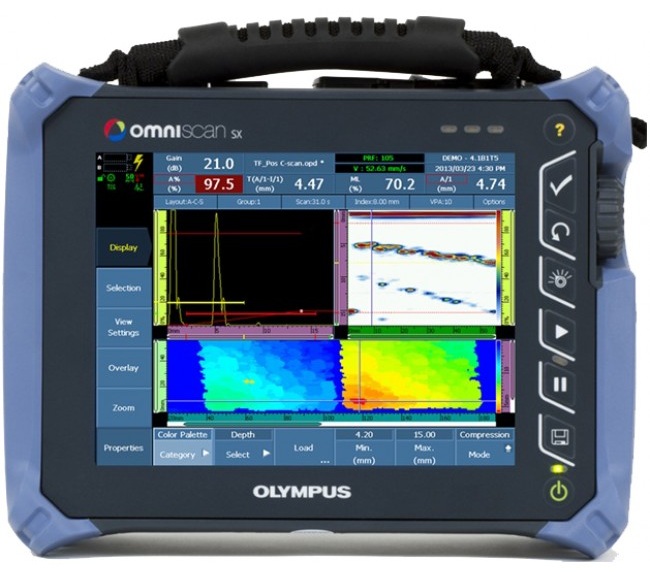

1.1. ООО «ТЕХКОН» провел в 2018 г. демонстрацию ультразвукового дефектоскопа OmniScan SX на объектах целлюлозо-бумажного комбината (ЦБК).

1.2. 64-канальный дефектоскоп OmniScan SX производства компании «Olympus» является прибором нового поколения, который реализует такие передовые технологии УЗК, как применение многоэлементных пьезоэлектрических преобразователей (ПЭП) типа «фазированная решетка» (ФР), электронное сканирование с программно управляемым полем излучения-приема ультразвука, полное документирование и томографическая визуализация результатов контроля. В настоящее время дефектоскоп OmniScan c ФР широко применяется при УЗК объектов ПАО «Газпром», ПАО «Транснефть», ГК «Росатом» и других ответственных объектов.

1.3. Демонстрация проведена для специалистов ЛКМ и других сотрудников предприятия с целью оценки перспектив, условий применения и выбора оптимальной комплектации дефектоскопа OmniScan SX при выполнении УЗК на объектах предприятия.

1.4. Демонстрация дефектоскопа OmniScan SX включала в себя следующие 4 этапа, которые были выполнены в ЛКМ и в цехах предприятия.

1.4.1. Ознакомление с техническими характеристиками и функциональными возможностями дефектоскопа, а также с основными технологическими операциями по работе с дефектоскопом.

1.4.2. Контроль сварных швов малых и средних толщин (до 20 мм).

1.4.3. Контроль сварных швов больших толщин (более 20 мм).

1.4.4. Контроль цапф сушильных цилиндров.

2. Результаты демонстрации дефектоскопа OmniScanSX.

2.1. Для многоканального дефектоскопа OmniScan SX является достаточно легким и компактным (вес с аккумулятором – 3,4 кг, габаритные размеры 267×208×94 мм). Дефектоскоп имеет ударопрочный обрезиненный и герметичный корпус (без отверстий для охлаждения, степень защиты IP66), сменный аккумулятор обеспечивает работу дефектоскопа не менее 6 часов. Дефектоскоп оснащен большим сенсорным дисплеем с размером по диагонали 213 мм. Такая конструкция позволяет достаточно удобно применять дефектоскоп в цеховых условиях.

2.2. Программный интерфейс дефектоскопа является русскоязычным, достаточно простым и понятным. Многие операции автоматизированы и сопровождаются наглядным отображением на дисплее дефектоскопа, напр., трассировка хода ультразвуковых лучей ФР в сварном шве (см. рис. 1). Все это позволяет оперативно производить настройку, контроль объекта, анализ результатов, оформление отчетов и другие операции с дефектоскопом.

2.3. Настройка и проверка параметров контроля дефектоскопа может быть выполнена с применением калибровочных и настроечных образцов, изготовленных согласно действующей НТД по УЗК в т. ч. образцов, которыми оснащена ЛКМ предприятия. Дефектоскоп может использоваться с любыми типами контактной жидкости, применяемыми при УЗК.

2.4. Дефектоскоп с ФР обеспечивает сплошное сканирование объекта контроля с малым шагом и высокой скоростью. При этом поперечное сечение сварного шва может быть проконтролировано только путем электронного сканирования, без механических поперечных перемещений ФР, что существенно увеличивает скорость контроля. Одновременно исключаются такие субъективные ошибки, как несоблюдение параметров сканирования и пропуск дефектов.

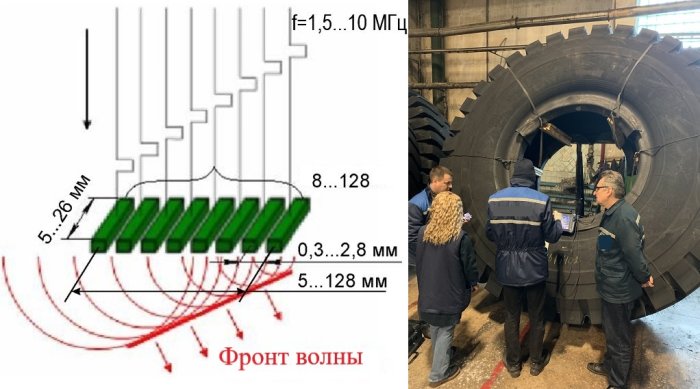

2.5. При контроле сварных швов толщиной приблизительно от 2 до 20 мм можно применять секторное сканирование (сканирование способом качающегося луча), при котором одна и та же апертура (активная группа элементов) ФР излучает и принимает ультразвуковые лучи с переменным углом ввода (в типовом случае от 40 до 70° для поперечных волн в стали). Для реализации секторного сканирования с дефектоскопом OmniScan SX достаточно применить 16-элементную ФР.

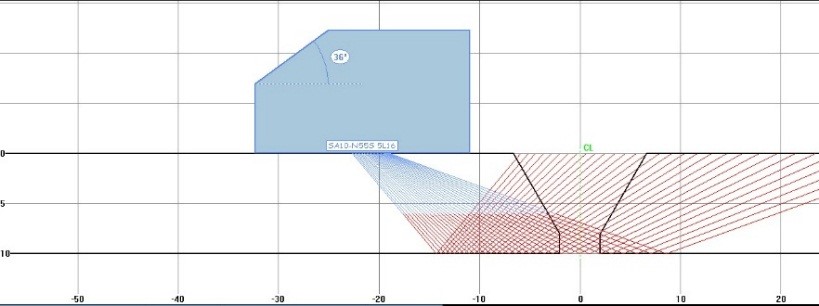

В качестве примера секторного сканирования на рис. 1 показана схема прозвучивания, примененная при контроле кольцевых сварных швов паропровода Ø530×10 мм с помощью ФР модели 5L16-A10 со сменной наклонной призмой SA10-N55S-IHC.

Рис. 1. Схема прозвучивания сварного шва при секторном сканировании.

ФР на 16 элементов является весьма компактной, что делает ее удобной в применении и увеличивает контроледоступность объектов. При этом ширина зоны сканирования (зоны зачистки) может не превышать 30 мм, что сокращает трудозатраты по подготовке сварных швов для УЗК.

2.6. При контроле сварных швов толщиной более 20 мм секторное сканирование с помощью 16-элементной ФР не обеспечивает оптимальную схему прозвучивания без поперечных перемещений ФР. В указанном случае может применяться комбинированное электронное сканирование, при котором изменяется как угол ввода луча, так и апертура излучающих и принимающих элементов ФР. Для реализации комбинированного сканирования в данном случае требуется применять ФР, имеющую 64 элемента.

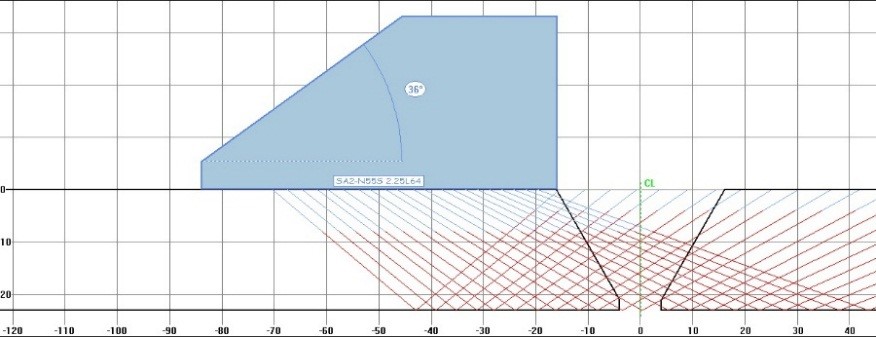

В качестве примера на рис. 2 приведена схема прозвучивания, примененная при контроле кольцевого сварного шва Ø273×23 мм с помощью ФР модели 2.25L64‑A2 со сменной наклонной призмой модели SA2-N55S-IHC.

Рис. 2. Схема прозвучивания сварного шва при комбинированном сканировании.

2.7. Приведенные на рис. 1 и рис. 2 схемы прозвучивания являются результатом трассировки (моделирования хода) ультразвуковых лучей в сварном шве, которое выполняет программное обеспечение (ПО) дефектоскопа. При необходимости контроль по указанным схемам проводится с двух сторон сварного шва.

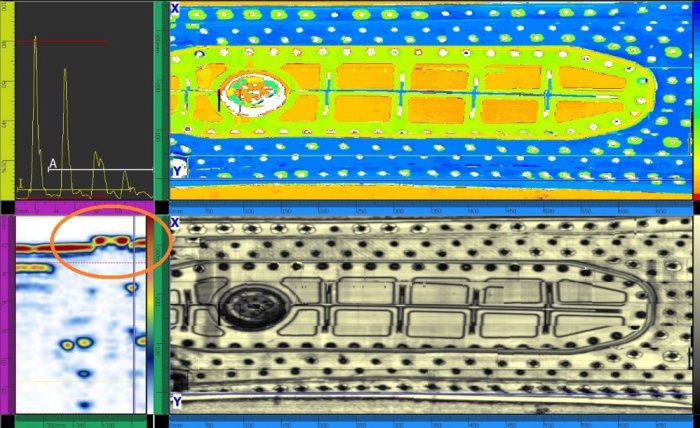

2.8. При сканировании выполняется полное документирование (сохранение массива исходных А‑сканов по всем точкам электронно-механического сканирования в ПЗУ дефектоскопа) и наглядное отображение результатов контроля – как видов и сечений объекта контроля по различным координатам. Например, может быть получена развертка по периметру сварного шва с проекционным отображением дефектов (С-скан), сечение сварного шва по толщине в плоскости, перпендикулярной или параллельной его продольной оси с отображением дефектов относительно границ шва (В- и D-скан соответственно).

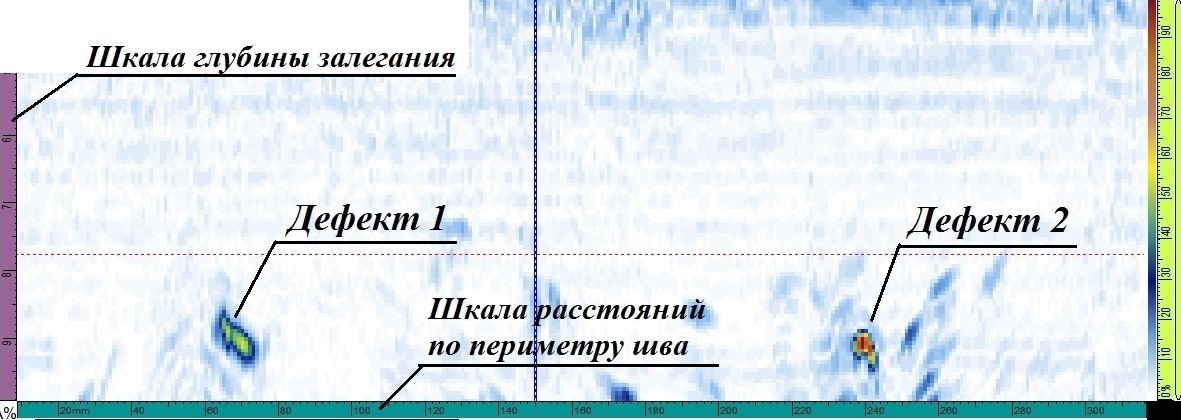

В качестве примера на рис. 3 приведен D-скан проконтролированного участка кольцевого сварного шва паропровода Ø530×10 мм с индикациями выявленных дефектов типа несплавлений в корне шва.

Рис. 3. D-скан сварного шва с выявленными дефектами.

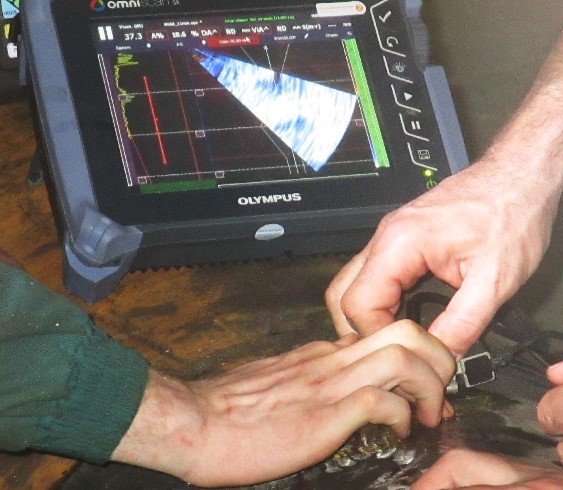

Процесс контроля указанных сварных швов паропроводов показан на рис. 4.

Рис. 4. Процесс контроля сварных швов паропроводов Ø530×10 мм

2.9. Наглядное представление данных как видов и сечений объекта контроля по различным координатам (в т. ч. с привязкой к границам сварного шва) делает анализ результатов контроля более быстрым и достоверным по сравнению с обычным 1‑канальным дефектоскопом, который отображает только одиночный А-скан. Например, можно быстрее и точнее оценить тип и форму дефекта, определить его характеристики (максимальную амплитуду эхо-сигнала, координаты, условные размеры), а также выделить индикации от дефектов-несплошностей и ложные индикации (от обратного валика, смещения кромок сварного шва и т. п.).

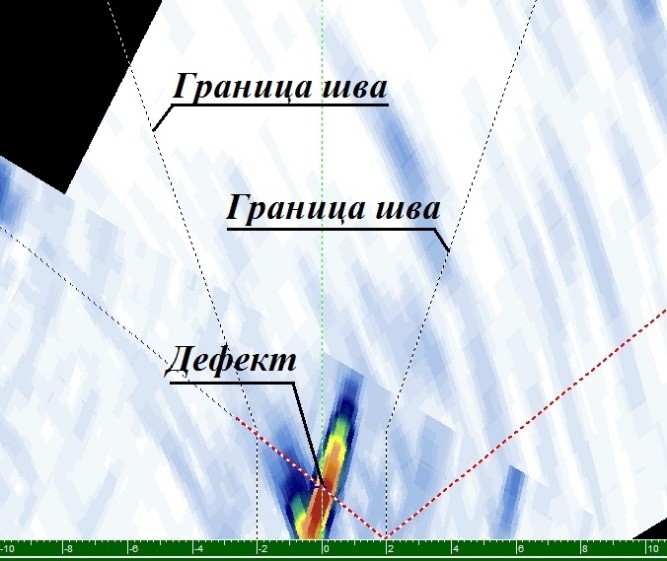

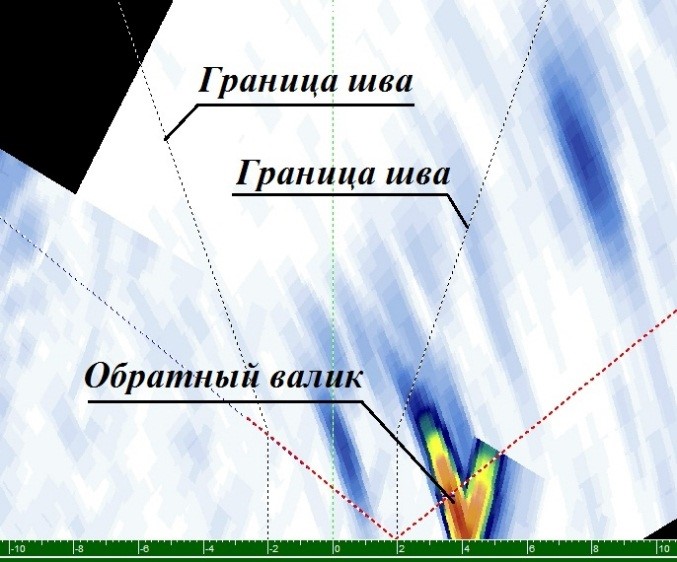

В качестве примера на рис. 5 и рис. 6 приведены В-сканы, полученные при контроле кольцевых сварных швов паропровода Ø530×10 мм. По положению индикации относительно границ шва можно установить, относится ли данная индикация к дефекту типа несплавления в корне шва либо к отражению от обратного валика шва.

|

|

| Рис. 5. В-скан сварного шва с индикацией дефекта в корне. | Рис. 6. В-скан сварного шва с индикацией от обратного валика. |

2.10. После сканирования результаты контроля, включая исходный массив А‑сканов, сохраняются в сменной карте памяти дефектоскопа (тип SDHC, емкость до 64 Гб), откуда они могут быть скопированы стандартными средствами (USB‑порты в дефектоскопе или картридер для карты памяти) на другие носители информации. Полное сохранение данных позволяет, при необходимости, проводить анализ результатов контроля в режиме постобработки. Анализ результатов может быть проведен как на дефектоскопе, так и на внешнем компьютере с помощью специализированного ПО OmniPC.

2.11. Дефектоскоп имеет удобные программные функции для анализа результатов контроля, такие как маркеры по всем координатным осям, которые позволяют определять размеры дефектов, автоматически формируемая таблица дефектов с указанием их характеристик, автоматическая генерация отчета по результатам контроля. В отчет входят данные по дефектоскопу, ФР и объекту контроля, параметры контроля, заданные при настройке, таблица дефектов, включающая их характеристики и сканы, которые отображают расположение дефектов в объекте контроля, а также другая информация по усмотрению дефектоскописта. Указанный отчет имеет формат HTML, может быть просмотрен как на дефектоскопе, так и скопирован стандартными средствами и просмотрен на внешнем компьютере с помощью ПО общего назначения (интернет-браузеры, текстовые редакторы).

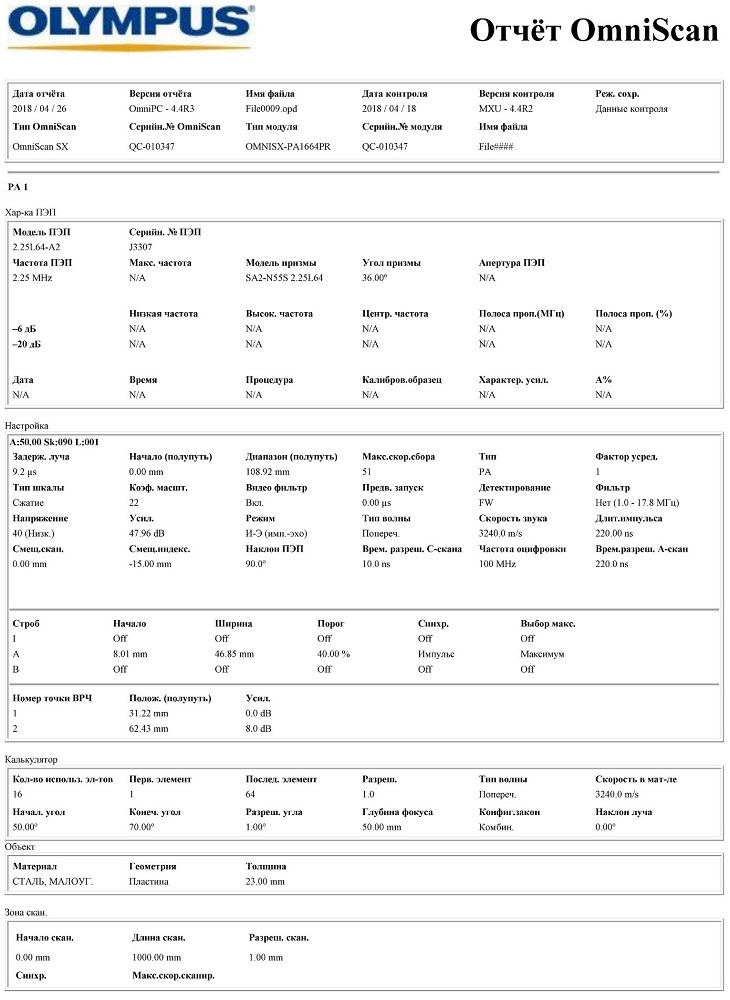

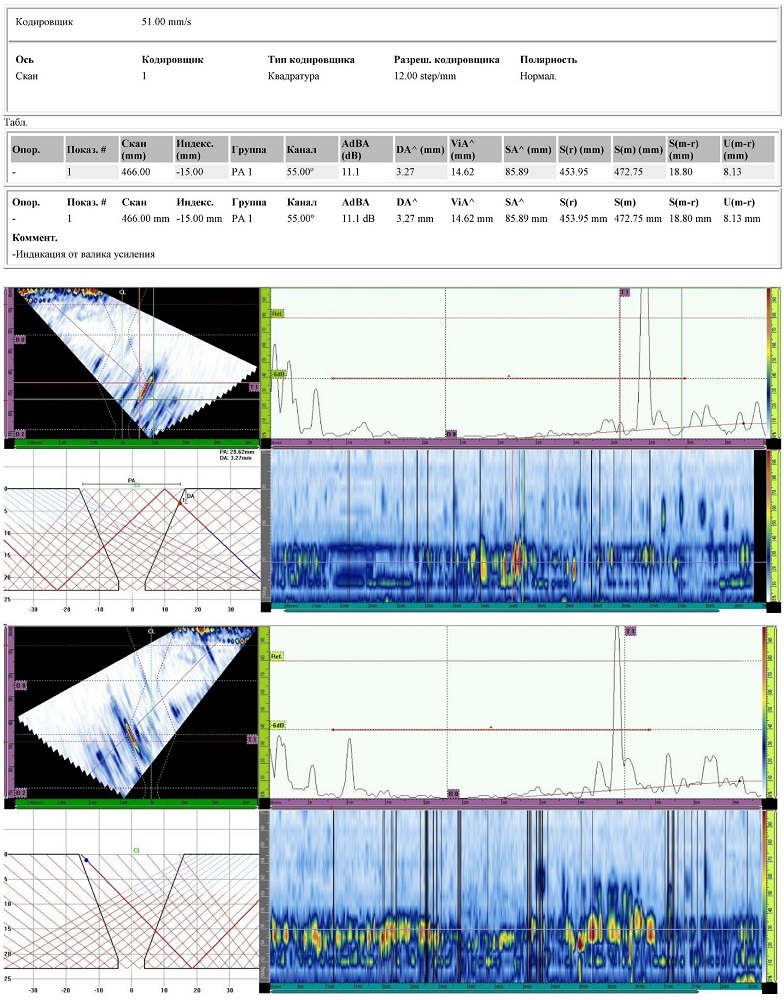

2.12. В Приложении 1 к настоящему Техническому отчету содержится пример Отчета по контролю сварного шва катушки Ø273×22 (23) мм.

Отчет представлен в той форме, в какой его автоматически генерирует дефектоскоп OmniScan SX (с возможностью настройки ряда параметров формата и содержания).

В указанный Отчет включены данные по дефектоскопу, ПЭП-ФР, объекту контроля, а также параметры контроля, заданные при настройке дефектоскопа.

В Отчете также имеется таблица показаний, в которую автоматически вносятся характеристики выявленных дефектов (координаты местоположения, амплитуда сигнала, условные размеры), а также набор сканов, который наглядно показывает местоположение, форму и размеры индикации дефекта по трем координатам. В типовом случае это С-скан (как развертка по всему периметру сварного шва либо его части), а также В-сканы по дефектным участкам (как поперечные сечения сварного шва с отображением его границ).

В проконтролированном сварном шве катушки дефектов не обнаружено. Присутствующие на сканах индикации желтого и красного цветов (соответствуют эхо-сигналам с амплитудой выше контрольного и браковочного уровня соответственно) вызваны эхо-сигналами от наружного валика усиления сварного шва, что установлено по координатам указанных отражателей.

В Отчет включены сканы с результатами контроля сварного шва катушки с двух сторон.

В таблицу показаний в качестве примера внесена индикация, полученная от валика усиления на участке с максимальной амплитудой эхо-сигнала от указанного отражателя.

Кроме того, в Отчете к В- и С-сканам добавлен А-скан по максимальной амплитуде эхо-сигнала, а также схема контроля сварного шва с выделенным лучом, которым был получен эхо-сигнал от отражателя с максимальной амплитудой.

2.13. Контроль цапф сушильных цилиндров.

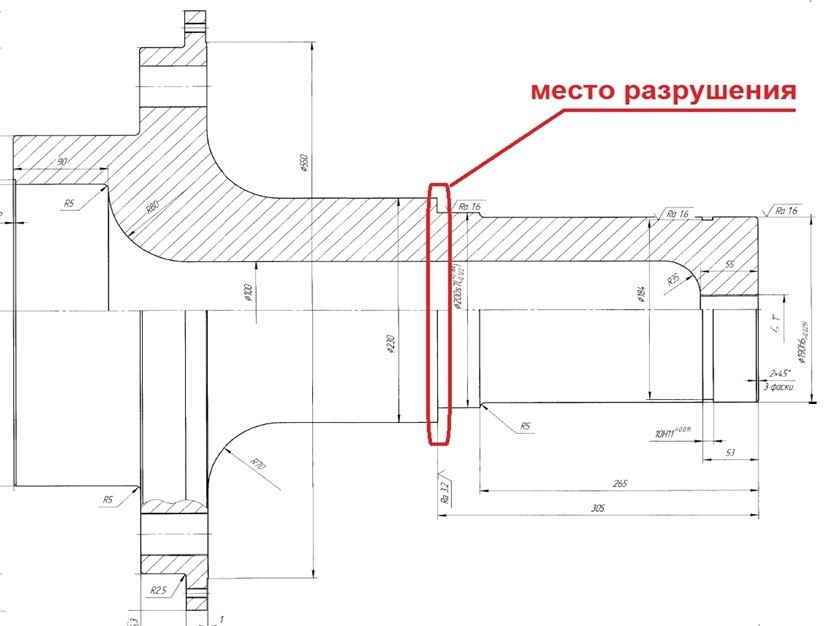

2.13.1. Контроль цапф проведен с целью выявления трещин, которые могут образовываться в посадочном месте под подшипник с переходом диаметров, под восстановительной наплавкой, развиваться вглубь тела цапфы и приводить к ее разрушению. Чертеж одной из цапф с указанием места разрушения приведен на рис. 7.

Рис. 7. Чертеж цапфы с указанием места разрушения.

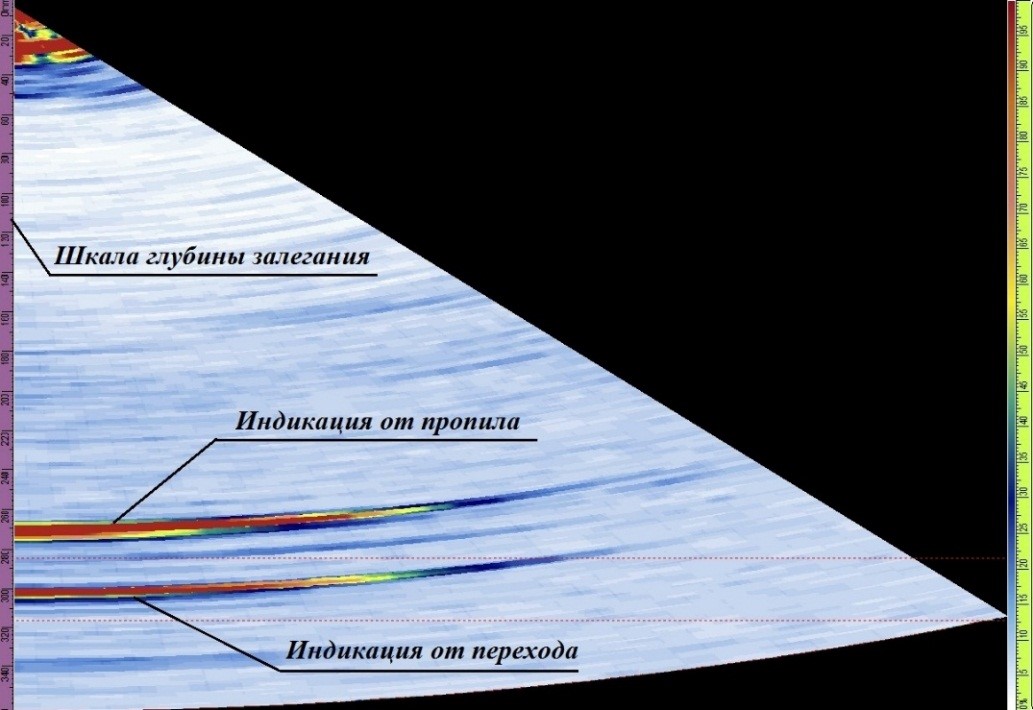

2.13.2. При проведенном контроле цапф показана возможность выявления трещин в теле цапфы, которые образуются в посадочном месте под подшипник с переходом диаметров. Контроль выполнен с торцевой поверхности цапфы. На рис. 8 приведен В-скан (сечение цапфы в плоскости, параллельной ее продольной оси) с индикацией от искусственного дефекта – пропила, имитирующего трещину, который выполнен на глубине залегания 272 мм от торца цапфы.

Рис. 8. В-скан цапфы с выявленным искусственным дефектом

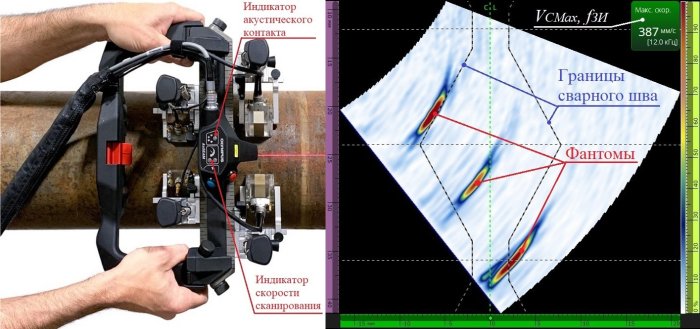

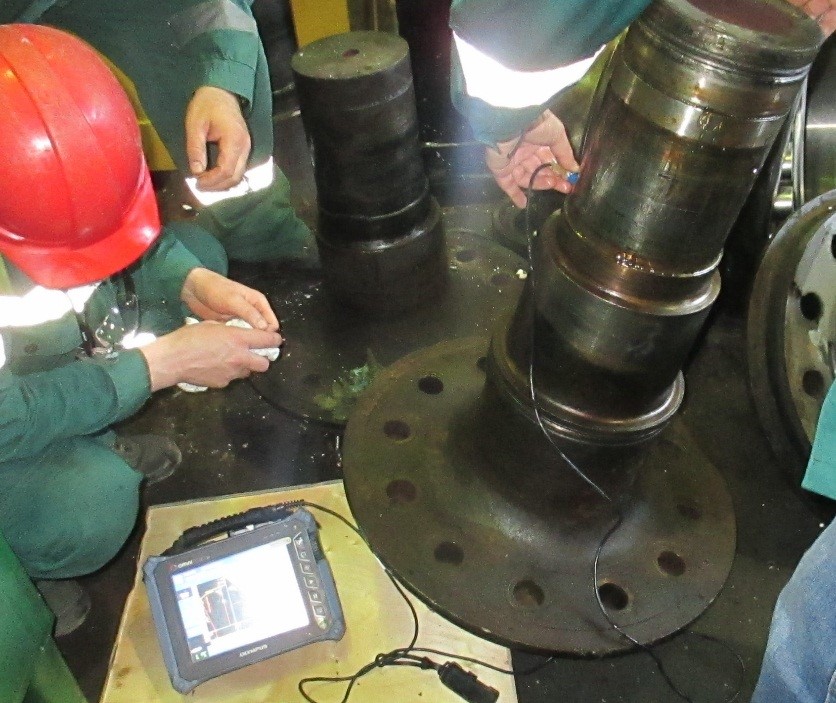

Процесс проведения контроля с торца цапфы показан на рис. 9. Контроль выполнялся с помощью ФР модели 2.25L16-A10, без призмы, с тонким наклеенным протектором, в режиме секторного сканирования продольными волнами с диапазоном углов ввода от 0 до 30°.

Рис. 9. Контроль цапфы с торцевой поверхности.

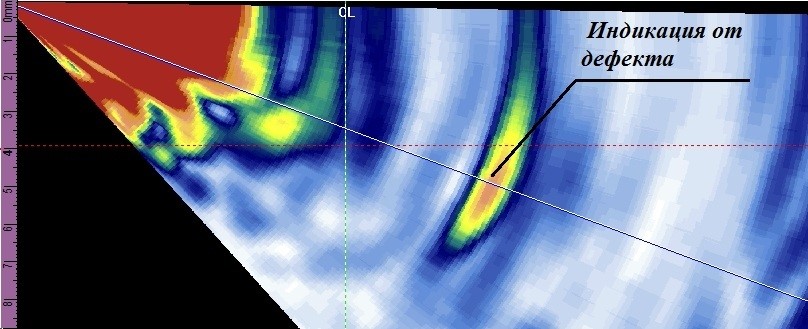

2.13.3. При демонстрации дефектоскопа OmniScan SX также была показана возможность выявления дефектов типа трещин, которые образуются и развиваются без выхода на поверхность, напр., под восстановительной наплавкой, как это предполагается для цапф. Для этого был использован специальный образец с искусственными подповерхностными дефектами – тонкими (шириной не более 0,2 мм) пропилами, которые имитируют трещины. Пропилы ориентированы перпендикулярно к поверхности сканирования. Расстояние от вершин пропилов до поверхности сканирования в указанном образце составляло от 3 до 10 мм. На рис. 10 показан В-скан с индикацией от вершины искусственного дефекта – пропила на глубине 5 мм от поверхности сканирования, который имитирует подповерхностную трещину.

Рис. 10. В‑скан с выявленным подповерхностным дефектом типа трещины.

Процесс контроля цапфы с поверхности посадочного мета подшипника показан на рис. 11. Дефекты на проконтролированном участке цапфы не обнаружены.

Указанный контроль образца с искусственными дефектами и цапфы для выявления подповерхностных дефектов выполнялся с помощью ФР модели 5L16-A10, без призмы, с приклеенным тонким протектором, в режиме секторного сканирования продольными волнами с диапазоном углов ввода от 40 до 89°.

Рис. 11. Контроль цапфы с поверхности посадочного места подшипника.

2.14. Полное документирование и архивное хранение в электронном виде результатов контроля позволяют проводить сравнительный анализ результатов периодических обследований объектов контроля, определять при этом скорость развития дефектов, что необходимо для оценки остаточного срока службы объектов контроля.

2.15. Перед началом эксплуатации дефектоскопа OmniScan SX рекомендуется пройти техническое консультирование (обучение) по работе с дефектоскопом, которое проводит официальный представитель «Olympus» с выдачей соответствующего сертификата. Специалисты, обучаемые работе с дефектоскопом, должны иметь реальный опыт по УЗК объектов котлонадзора, сосудов и аппаратов, работающих под давлением, грузоподъемных механизмов, металлоконструкций и быть аттестованными по данному методу контроля указанных объектов не ниже, чем на II уровень.

3. Рекомендуемая комплектация дефектоскопа OmniScanSX.

3.1. Дефектоскоп OmniScan SX, в зависимости от решаемых задач, может комплектоваться различными моделями преобразователей, сменных призм и сканеров. Ниже приведены рекомендации по комплектованию дефектоскопа, которые разработаны по результатам проведенной демонстрации оборудования, полученной информации по задачам УЗК на объектах предприятия, а также с учетом требований НТД по УЗК (РД 34.17.302-97 (ОП 501 ЦД - 97) и др.). Область применения ФР указана для объектов контроля, изготовленных из углеродистой стали.

3.2. Для контроля сварных швов толщиной от 2 до 12 мм в режиме секторного сканирования с переменным углом ввода поперечных волн применяется малогабаритная ФР модели 5L16‑А10, имеющая 16 элементов и рабочую частоту 5 МГц. Характеристики данной ФР приведены в «Каталоге преобразователей «Olympus» на стр. 15. Данная ФР комплектуется сменной наклонной призмой модели SA10-N55S-IHC с базовым углом ввода 55° для поперечных волн в стали. Указанная призма имеет износостойкую насадку, предохраняющую ее от износа и фиксирующую ее на криволинейной поверхности (информацию по призмам - см. «Каталог преобразователей «Olympus», стр. 25‑27). Указанная модель ФР может применяться также для контроля различных объектов (в т. ч. основного металла труб, котлов, цапф и т. д.) толщиной приблизительно от 4 до 60 мм продольными волнами. В данном случае в качестве протектора используются съемные износостойкие накладки для ФР (см. «Каталог преобразователей «Olympus», стр. 24).

3.3. Для контроля сварных швов толщиной от 12 до 20 мм в режиме секторного сканирования с переменным углом ввода поперечных волн применяется малогабаритная ФР модели 2.25L16‑А10, имеющая 16 элементов и рабочую частоту 2,25 МГц. Данная ФР имеет те же размеры, что и модель 5L16-A10 и может использоваться с той же сменной наклонной призмой SA10-N55S-IHC. Указанная модель ФР со съемными износостойкими накладками в качестве протектора может применяться также для контроля различных объектов (в т. ч. основного металла труб, котлов, цапф и т. д.) толщиной более 60 мм продольными волнами.

3.4. Для контроля сварных швов толщиной более 20 мм способом комбинированного сканирования применяется ФР модели 2.25L64-A12, которая имеет 64 элемента и рабочую частоту 2,25 МГц (см. п. 2.6 настоящего Технического отчета). Данная ФР применяется со сменной призмой модели SA12-N55S-IHC с базовым углом ввода 55° для поперечных волн в стали, с износостойкой насадкой. ФР модели 2.25L64-A12 со съемными износостойкими накладками в качестве протектора может использоваться также для контроля различных объектов (в т. ч. основного металла труб, котлов, цапф и т. д.) толщиной более 60 мм продольными волнами. Вместо ФР модели 2.25L64-A12 с призмой SA12-N55S-IHC может применяться ФР модели 2.25L64-A2 с призмой SA2-N55S-IHC, имеющая близкие технические характеристики (см. «Каталог преобразователей «Olympus», стр. 22).

3.5. Для контроля кольцевых сварных швов труб малого диаметра (с наружным диаметром от 21 до 114 мм) в условиях ограниченного доступа применяется специализированная низкопрофильная ФР модели 5CCEV35-A15. Данная ФР имеет 16 элементов и рабочую частоту 5 МГц. Для ее применения достаточно, чтобы свободный зазор составлял 12 мм над поверхностью сканирования (см. «Каталог преобразователей «Olympus», стр. 11). ФР модели 5CCEV35-A15 применяется с наклонной призмой SA15‑N60S-AODD0 с базовым углом ввода 60° для поперечных волн в стали. D0 в маркировке призмы указывает значение наружного диаметра трубы в дюймах, для которого необходимо притереть призму. Диапазоны диаметров для притирки призм указаны в соответствующей таблице в «Каталоге сканеров и адаптеров «Olympus» на стр. 9.

3.6. При сканировании по наружной или внутренней цилиндрической поверхности (напр., радиусом менее 400 мм согласно требованиям СТО 00220256-005-2005, п. 5.1.3.) рабочая поверхность призмы должна иметь соответствующую притирку. При формировании заявки на оборудование организации рекомендуется определить перечень диаметров, под которые необходимо притереть сменные призмы ФР.

3.7. В каждом комплекте сменных призм для ФР рекомендуется иметь, как минимум, 2 непритертые призмы – как для применения при контроле, так и для возможности замены поврежденных призм.

3.8. Для увеличения срока эксплуатации сменных призм, а также для их лучшей фиксации при сканировании по криволинейной поверхности объекта контроля, рекомендуется применять сменные призмы ФР исполнения IHC. Призмы в данном исполнении имеют твердосплавные, регулируемые по высоте вставки из карбида вольфрама, предохраняющие их от износа, а также штуцеры и каналы для подачи контактной жидкости непосредственно в зону акустического контакта.

3.9. Для применения ФР без сменных призм (напр., при контроле основного металла труб, котлов, сосудов, цапф и других объектов) рекомендуется включить в комплектацию съемные износостойкие накладки для ФР (см. «Каталог преобразователей «Olympus», стр. 24).

3.10. Для точного определения координат дефектов по оси сканирования (напр., по периметру сварного шва) контроль объекта следует проводить с применением датчика пути. Для этой цели рекомендуется применять миниатюрный роликовый кодировщик Mini‑Wheel, модель ENC1-2.5-LM (см. каталог «Сканеры и адаптеры «Olympus», стр. 6). Указанный кодировщик с помощью монтажного комплекта может быть установлен на сменную призму исполнения IHC или на корпус ФР.

3.11. Анализ результатов контроля, включая создание отчета, может быть полностью выполнен на дефектоскопе OmniScan SX. Однако, при активном применении дефектоскопа на объектах контроля, а также для удобства работы с большими объемами накопленных данных в лабораторных условиях, анализ результатов контроля рекомендуется выполнять на внешнем компьютере с помощью специализированного ПО OmniPC.

3.12. При необходимости дефектоскоп OmniScan SX может применяться не только с ФР, но и с одноэлементными ПЭП, подключенными по совмещенной, раздельной или раздельно‑совмещенной схеме. Для данных целей в дефектоскопе имеются два разъема типа LEMO 00, для подключения к ним указанных ПЭП могут понадобиться соответствующие кабели или переходники.

3.13. Рекомендуемая комплектация дефектоскопа OmniScan SX приведена в Приложении 2 к настоящему Техническому отчету.

4. Выводы по результатам демонстрации дефектоскопа OmniScan SXcФР.

4.1. При проведении УЗК на объектах предприятия применение 64-канального дефектоскопа OmniScan SX с ФР и функциями электронного сканирования, а также автоматизированного сбора и обработки данных является перспективным, поскольку, по сравнению с обычными 1-канальными дефектоскопами и толщиномерами, указанное оборудование позволяет достичь следующего.

4.1.1. Достаточно быстро проводить сплошной контроль объектов в режиме электронно-механического сканирования с высоким пространственным разрешением.

4.1.2. С помощью одних и тех же ПЭП типа ФР применять разные типы ультразвуковых волн, углы ввода ультразвука и схемы контроля, оптимальные для выявления дефектов в различных объектах контроля.

4.1.3. Полностью сохранять и документировать результаты контроля в электронном виде - как массив А-сканов по всем точкам электронно-механического сканирования, с возможностью их последующей обработки.

4.1.4. Наглядно показывать результаты контроля по принципу томографии - как различные виды и сечения объекта контроля с отображением дефектов.

4.1.5. Более надежно выявлять дефекты, более точно оценивать их тип, размеры и определять местоположение.

4.1.6. За счет анализа больших массивов собранных и сохраненных данных, в т. ч. сравнения результатов периодических обследований, получать более достоверные исходные данные для оценки технического состояния и прогнозирования остаточного срока службы объектов контроля.

4.2. Для эффективного применения дефектоскопа OmniScan SX рекомендуется его комплектация, которая приведена в Приложении 2 к настоящему Техническому отчету.

4.3. Перед началом эксплуатации дефектоскопа рекомендуется пройти техническое консультирование (обучение) по работе с дефектоскопом, которое проводит официальный представитель «Olympus» с выдачей соответствующего сертификата.

Приложение 1

Пример Отчета с результатами контроля дефектоскопа OmniScan SX

Приложение 2

Рекомендуемая комплектация дефектоскопа OmniScanSX

|

|

Наименование |

Кол-во, шт. |

Примечание |

|

1 |

OmniScanSX. Дефектоскоп, исполнение 16:64PR. |

1 |

- |

|

2 |

2.25L64-А12. Преобразователь ФР, 2,25 МГц, 64 эл-та, модель А12. |

1 |

- |

|

3 |

2.25L16-А10. Преобразователь ФР, 2,25 МГц, 16 эл‑тов, модель А10. |

1 |

- |

|

4 |

5L16-А10. Преобразователь ФР, 5 МГц, 16 эл-тов, модель А10. |

1 |

- |

|

5 |

5CCEV35-A15. Преобразователь ФР, 5 МГц, 16 эл-тов, модель А15 |

1 |

- |

|

6 |

SA12-N55S-IHC. Призма наклонная для ФР модели А12. |

2 |

- |

|

7 |

SA10-N55S-IHC. Призма наклонная для ФР модели А10. |

2 |

- |

|

8 |

SA15-N60S. Призма наклонная для ФР модели А15. |

1 |

- |

|

9 |

SA15-N60S-AOD. Призма наклонная для ФР модели А15, притертая. |

1 |

Точное количество и диаметры притертых призм определяет Заказчик |

|

10 |

WEAR-FACE-FOR-A12. Износостойкая накладка для ФР модели А12, комплект. |

1 |

- |

|

11 |

WEAR-FACE-FOR-A10. Износостойкая накладка для ФР модели А10, комплект. |

1 |

- |

|

12 |

ENC1-2.5-LM. Датчик пути. |

1 |

- |

|

13 |

OmniPC. ПО для анализа данных на внешнем ПК. |

1 |

- |