OOO «ТЕХКОН» провело демонстрацию ультразвукового дефектоскопа OmniScan с многоэлементными преобразователями - фазированными решетками (ПФР). Все указанное оборудование производится компанией «OLYMPUS».

Демонстрация проведена с целью показать на практике реальные возможности и преимущества дефектоскопов OmniScan нового поколения (по сравнению с моделью OmniScan MX) применительно к задачам Заказчика.

В ходе демонстрации был выполнен ультразвуковой неразрушающий контроль предоставленных Заказчиком образцов. Образцы представляли собой фрагменты листов высоколегированной стали толщиной 11,5 мм.

Контроль образцов проведен с целью выявления в них внутренних дефектов типа нарушений сплошности, к которым относятся трещины, расслоения, инородные включения и другие подобные дефекты.

Применялся дефектоскоп OmniScan MX2 с ПФР, имеющим 64 элемента и рабочую частоту 5,0 МГц. Контроль образцов проводился импульсным эхо-методом, по совмещенной схеме подключения генератора и приемника, без акустической задержки (призмы ПФР), продольными волнами с углом ввода 0°, в режиме растрового многопроходного электронно-механического сканирования с применением датчика пути (см. рис. 3), а также с полным документированием результатов контроля.

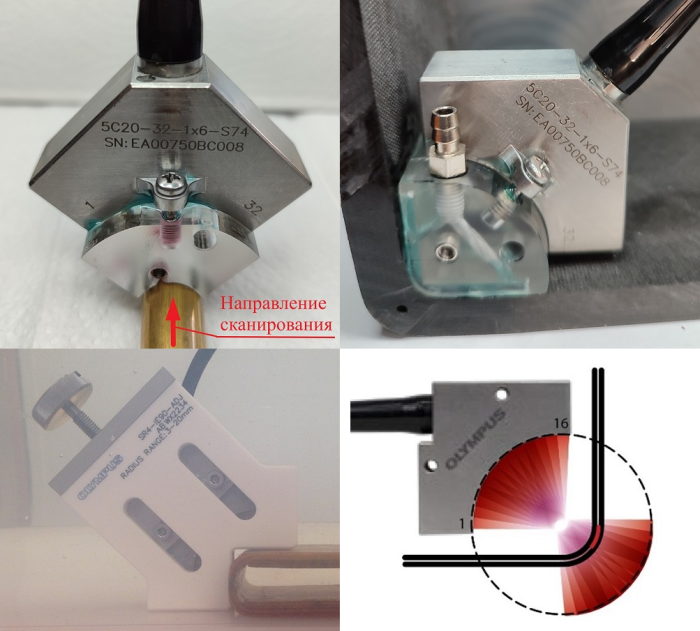

Процесс контроля одного из образцов показан на рис. 1.

|

| Рис. 1. Процесс контроля образца стального проката дефектоскопом OmniScan. |

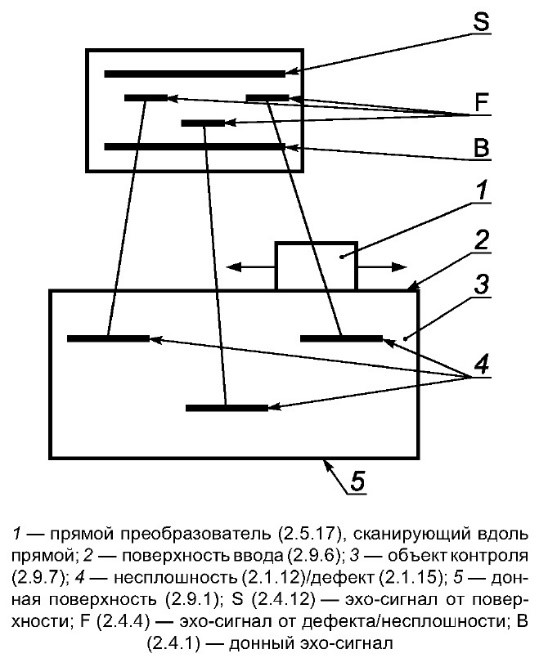

Полное документирование результатов контроля включает в себя сбор А-сканов (зависимостей амплитуды акустического сигнала от времени) по всем точкам электронно-механического сканирования и построение на их основе в реальном времени различных видов и сечений объекта контроля, в т. ч. В- и С-сканов (см. рис. 2 и 3).

|

|

| Рис. 2. В скан объекта контроля. | Рис. 3. С-скан объекта контроля |

Настройка уровня чувствительности дефектоскопа была выполнена таким образом, чтобы уровень структурных и других шумов не превышал 20 % полной высоты А-скана.

Полученные результаты контроля по одному из образцов представлены ниже.

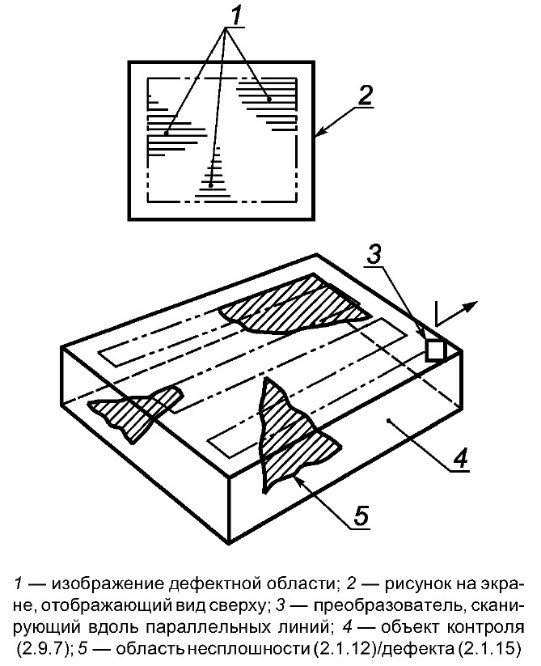

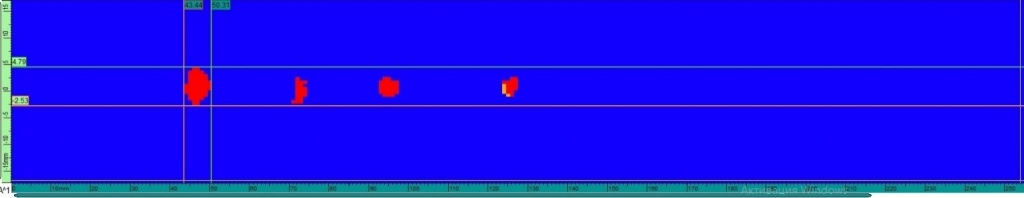

На рис. 4 показан С-скан образца – вид объекта контроля в плане с проекционным отображением дефектов.

По способу отображения результатов С-скан является аналогом радиографического снимка.

На представленном С-скане области синего цвета соответствуют бездефектным участкам объекта контроля, индикации красного цвета – участкам объекта контроля, на которых были обнаружены дефекты – несплошности.

|

| Рис. 4. С-скан образца стального проката с выявленными дефектами. |

Представленный на рис. 4 С-скан соответствует зоне контроля размером 260×135 мм. Сканирование указанной зоны проведено за 4 прохода с объединением полученных данных в реальном времени. Начало и направление сканирования по двум координатным осям - оси S (Х) и оси I (Y) - были отмечены на контролируемом образце маркером (см. рис. 1). На представленных в настоящем Техническом отчете С сканах ось S направлена горизонтально, ось I вертикально, значения координат показаны на соответствующих шкалах внизу и слева С-скана.

В результате проведенного контроля выявлено 6 дефектов, которым соответствуют индикации красного цвета. Минимальный размер указанных индикаций по осям S и I составил 4×4 мм, максимальный 7×8 мм. Глубина залегания всех обнаруженных дефектов находилась в диапазоне от 8 до 9 мм от поверхности ввода ультразвука.

Для подтверждения результатов был выполнен повторный контроль участка образца, на котором выявлено 4 дефекта, расположенных на одной линии. При повторном контроле сканирование выполнено в направлении, противоположном направлению при первичном контроле. Повторный контроль полностью подтвердил результаты первичного контроля.

На рис. 5 показан С-скан, полученный при повторном контроле дефектного участка образца, с индикациями дефектов и примером определения размера одного из них с помощью специальных курсоров.

|

| Рис. 5. Повторный С-скан образца стального проката с выявленными дефектами. |

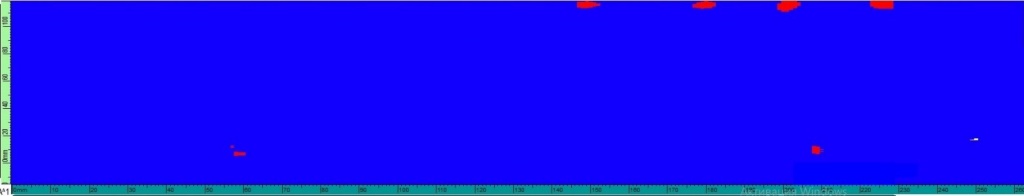

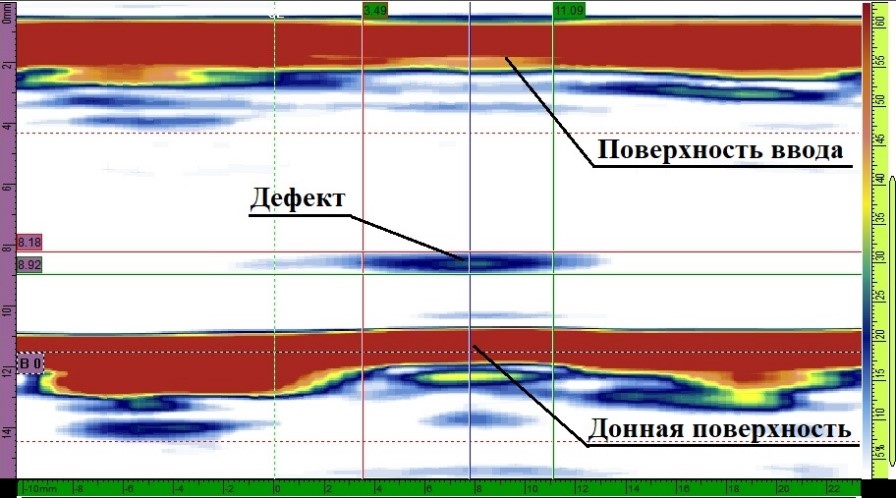

На рис. 6 в качестве примера приведен В-скан для одного из дефектных участков контролируемого образца. В данном случае В-скан – это сечение объекта контроля по толщине, в плоскости, перпендикулярной поверхности ввода. В-скан отображает, в частности, глубину залегания дефекта по вертикальной шкале и его размер по координате I по горизонтальной шкале. Цвет индикаций в данном случае соответствует амплитудам эхо-сигналов по настроенной шкале цветокодировки (показана на В-скане справа, в % от полной высоты А-скана).

|

| Рис. 6. В-скан образца стального проката с выявленным дефектом. |

Аналогичные В-сканы можно просмотреть по любому участку объекта контроля, как по оси I, так и по оси S, выделив интересующий участок на С-скане специальными курсорами.

Выводы

Проведенная практическая демонстрация показала следующие возможности дефектоскопов OmniScan нового поколения, а также их основные преимущества по сравнению с дефектоскопом OmniScan MX первого поколения с акустическим модулем 16:16М.

1. Поддержка ПФР с числом элементов до 64, что в несколько раз увеличивает ширину зоны контроля с электронным сканированием и, соответственно, повышает информативность и производительность контроля, а также надежность выявления дефектов.

2. Полное документирование результатов контроля – сбор и сохранение в ПЗУ дефектоскопа А-сканов по всем точкам электронно-механического сканирования, их томографическую обработку в реальном времени и наглядное представление полученных результатов как видов и сечений объекта контроля (томограмм) по трем координатным осям.

3. Растровое многопроходное сканирование, которое многократно повышает производительность контроля объектов с большой площадью поверхности типа листового проката.

4. Высокое быстродействие, большой объем сохраняемых данных (до 25 Гб), большой и яркий сенсорный дисплей, удобное программное меню, увеличенная емкость аккумуляторных батарей, герметичный корпус (степень защиты не хуже IP65). Все это крайне важно для применения многоканального дефектоскопа с отображением данных в виде различных сканов (томограмм) как в лабораторных, так и в цеховых и полевых условиях.

5. Возможность постобработки и анализа полученных данных на внешнем ПК с функциями автоматической генерации отчета.

Рекомендации

1. Для максимального использования всех преимуществ ультразвукового контроля с ПФР рекомендуется применять дефектоскоп последнего третьего поколения OmniScan Х3 с инновационной технологией общей фокусировки TFM, которая обеспечивает максимальную чувствительность и пространственное разрешение, а также наивысшую производительность при контроле.

2. По своим техническим характеристикам дефектоскопы OmniScan являются универсальными – они позволяют проводить контроль различных материалов и объектов. Для эффективного решения разных задач контроля дефектоскоп должен быть укомплектован соответствующими ПФР и сканерами, которые подбираются в зависимости от акустических свойств контролируемых материалов, геометрии объектов контроля, требуемой производительности контроля и некоторых других факторов.