В статье на конкретных примерах показано, как точность настройки скорости ультразвуковых волн и толщины объекта контроля (ОК) влияет на результаты контроля, проводимого методом общей фокусировки TFM.

Метод TFM – новая и перспективная технология ультразвукового контроля. Подробнее об этом методе можно прочитать, напр., в [1-3]. Но его применение имеет свои особенности. Одна из них – это существенная зависимость результатов контроля от точности настройки скорости ультразвуковых волн и толщины ОК.

При контроле традиционным эхо-методом, без дополнительной обработки сигналов, ошибки в задании скорости и толщины влияют, как правило, только на точность определения координат отражателей. Для метода TFM неверно заданные скорость и толщина могут привести к тому, что на реконструированных сканах будут отсутствовать даже индикации недопустимых дефектов.

Для ответа на этот важный вопрос – как влияет точность настройки скорости ультразвуковых волн и толщины ОК на результаты контроля методом TFM – мы провели эксперимент на образце сварного шва с дефектами.

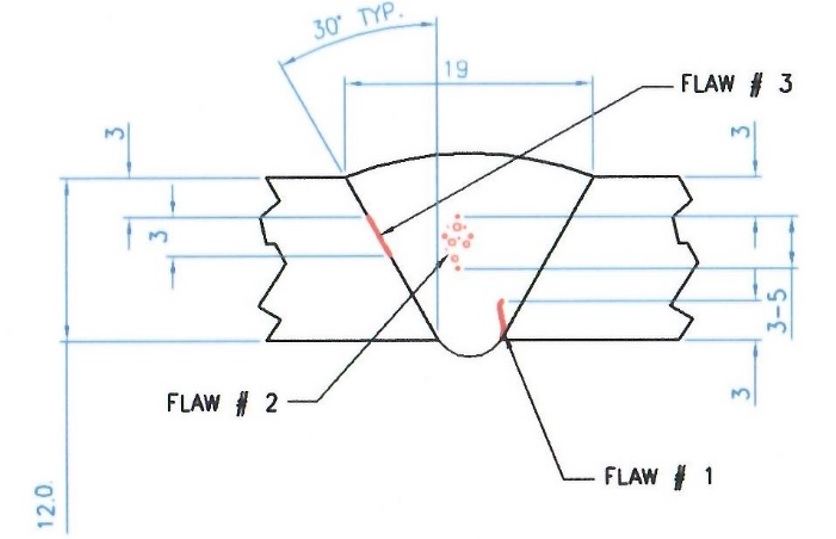

Этот образец изготовлен компанией Sonaspection, он представляет собой стыковое сварное соединение пластин из углеродистой стали, с V-образной разделкой кромок, с заложенными в сварном шве внутренними дефектами – несплошностями. Толщина сварного шва 12,0×12,0 мм. Поперечное сечение сварного шва с расположением дефектов показано на рис. 1.

Данный образец мы специально выбрали для того, чтобы изучить особенности метода TFM на реальных дефектах сварных швов.

|

| Рис. 1. Поперечное сечение сварного шва с дефектами. |

Для экспериментов использовался дефект № 1 (Flaw # 1 на рис. 1). Это продольная трещина вертикальной ориентации, расположенная в корне шва, имеющая протяженность вдоль оси шва 11,5 мм и высоту 3 мм.

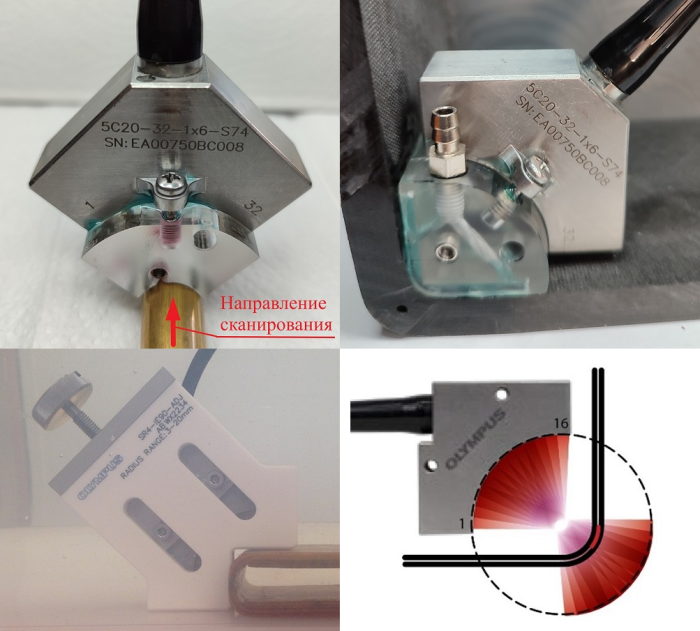

Применялось следующее оборудование производства компании Olympus:

- ультразвуковой дефектоскоп OmniScan X3 в режиме TFM;

- преобразователь – фазированная решетка (ПФР) 5L32-A31 с рабочей частотой 5 МГц и апертурой 32 элемента 19,2×10,0 мм;

- призма SA31-N55S с базовым углом ввода 55° для поперечных волн в углеродистой стали.

Дефектоскоп OmniScan X3, ПФР и образец в ходе эксперимента показаны на рис. 2.

|

| Рис. 2. Дефектоскоп OmniScan X3, ПФР и образец в ходе эксперимента. |

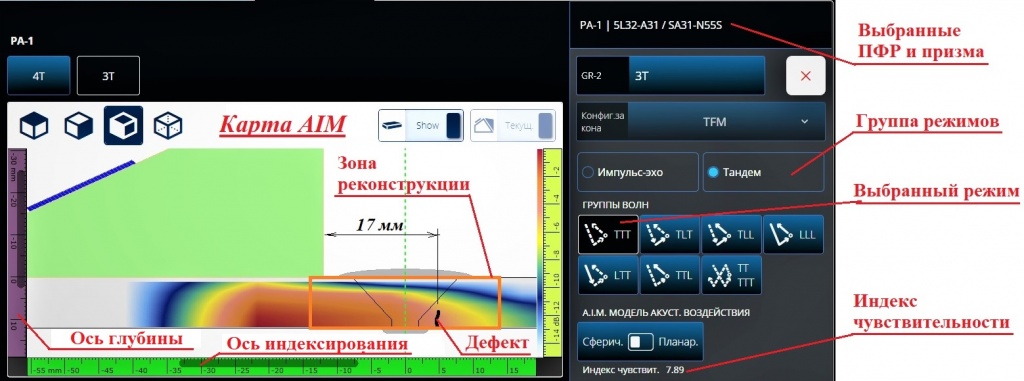

Сначала был выбран режим TFM. По результатам моделирования с помощью карты акустического воздействия AIM наибольшую чувствительность к выбранному дефекту – вертикальной трещине в корне сварного шва – обеспечивает режим TTT из группы «тандем». Этот режим описывает распространение поперечной волны Т по траектории «поверхность ввода – донная поверхность – дефект – поверхность ввода» без трансформации поперечной волны в продольную при отражениях в ОК.

Экран дефектоскопа OmniScan X3 в режиме моделирования чувствительности с выбором режима и картой AIM показан на рис. 3.

|

|

Рис. 3. Выбор режима TFM, моделирование чувствительности и карта AIM в дефектоскопе OmniScan X3. |

Эксперимент по влиянию точности настройки скорости ультразвуковых волн и толщины ОК на результаты контроля состоял в следующем.

Прямыми измерениями было установлено действительное значение толщины пластин сварного соединения образца Т0, которое составило 12,0 мм.

В качестве действительного значения скорости поперечных ультразвуковых волн в образце сварного шва СТ0 было принято значение скорости поперечных волн в углеродистой стали, которое задано в базе данных дефектоскопа OmniScan X3 и равно 3240 м/с. Указанное выше значение СТ0 было подтверждено измерениями, которые проведены в образце в основном металле и в зоне термического влияния сварного шва.

В соответствии с результатами моделирования чувствительности ПФР был установлен на расстоянии по оси индексирования (проекционном расстоянии) 17 мм между дефектом и передней гранью призмы ПФР (см. рис. 3). В ходе эксперимента ПФР был зафиксирован на поверхности образца, его положение относительно дефекта не менялось. В качестве контактной жидкости применялся глицерин.

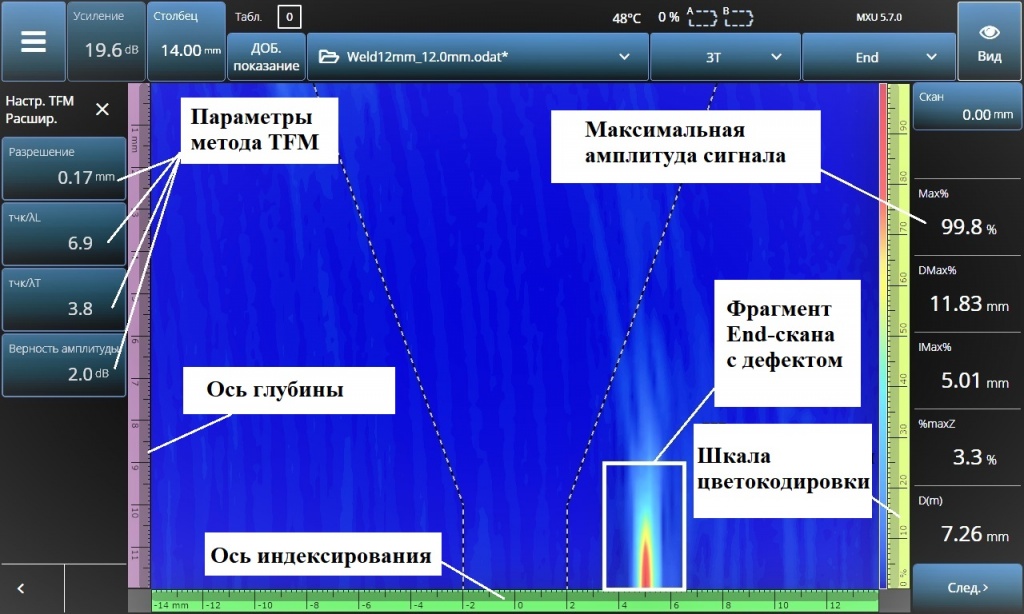

Далее при настроенных действительных значениях скорости и толщины СТ0 и Т0 регулировкой усиления дефектоскопа OmniScan X3 максимальная амплитуда сигнала от дефекта Amax0 была установлена на уровень 100±1% (здесь и далее значение амплитуды сигнала указано в % от полной высоты А-скана).

В ходе эксперимента в настройках дефектоскопа OmniScan X3 изменялись относительно своих действительных значений СТ0 и T0 либо скорость поперечных ультразвуковых волн в образце СТ, либо толщина образца T. При изменениях Т высота зоны реконструкции устанавливалась равной Т. Все остальные настройки дефектоскопа не изменялись.

Результаты эксперимента фиксировались в виде реконструированных End-сканов, полученных методом TFM, с цветовым отображением расчетного значения амплитуды эхо-сигнала в каждой точке зоны реконструкции. End-скан («вид с торца») - это термин, который используется в дефектоскопе OmniScan X3 для режима TFM. В данном случае End-скан представляет собой поперечное сечение сварного шва, аналогичное показанному на рис. 1.

Кроме того, для каждого End-скана фиксировалось максимальное значение амплитуды эхо-сигнала от дефекта Аmax, которое автоматически отображается в соответствующем поле индикации дефектоскопа OmniScan X3 (см. рис. 4).

На рис. 4 приведен End-скан образца с дефектом при настроенных действительных значениях скорости и толщины образца СТ0 и Т0. Данный End-скан получен в режиме полноматричного захвата FMC с использованием всех 32 элементов ПФР, а также с включенной функцией построения огибающей при реконструкции изображения.

|

| Рис. 4. End-скан образца с дефектом при настроенных значениях СТ0 и Т0. |

В левой части экрана на рис. 4 указаны важные параметры метода TFM, которые определяются в дефектоскопе OmniScan X3. Это разрешение сетки реконструкции, количество точек реконструкции на длину продольной и поперечной волны λL и λТ, а также верность (точность) амплитуды (максимальный разброс значений амплитуд в точках реконструкции). Указанные параметры в соответствии со стандартами ASME [4] и [5] определяют достоверность результатов контроля, полученных методом TFM.

В правой части End-скана на рис. 4 показана шкала цветокодировки, согласно которой темно-красный цвет индикаций соответствует амплитуде сигнала 100% и выше, белый цвет – нулевой амплитуде, остальные цвета – промежуточным значениям амплитуды.

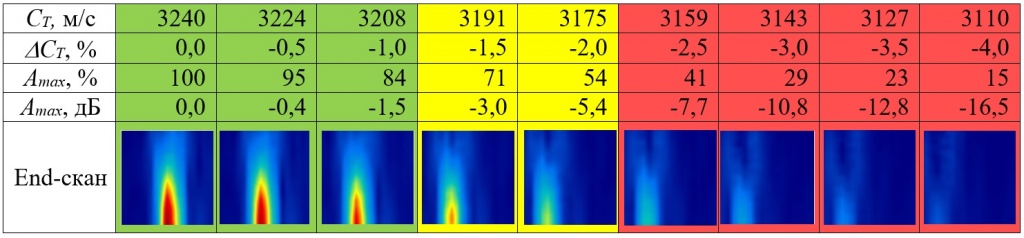

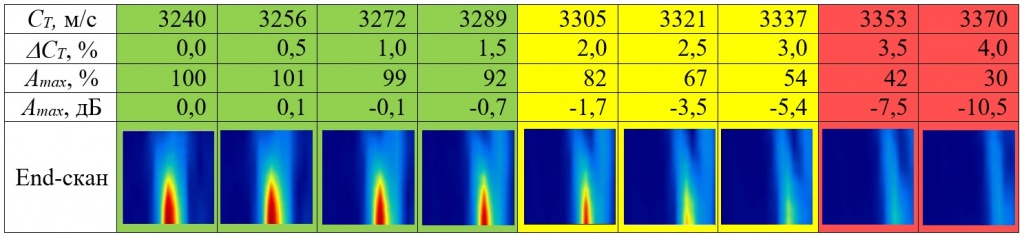

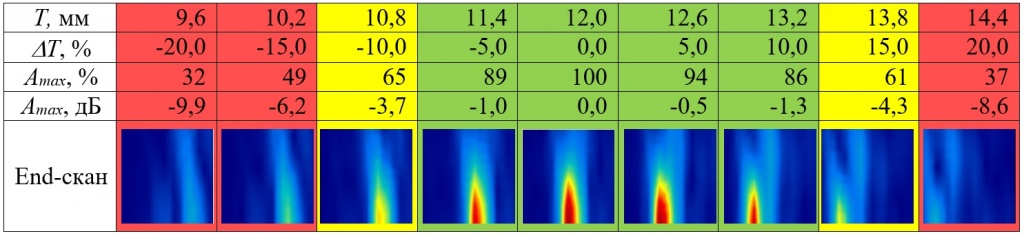

Результаты, полученные при изменениях значений скорости СТ и толщины Т, приведены в Табл. 1 – 3.

Для каждого из значений СТ и Т приведен фрагмент End‑скана размером 3×3 мм с индикацией дефекта. Положение этого фрагмента показано на рис. 4. Для всех фрагментов положение по оси индексирования и шкала цветокодировки одинаковы, а нижняя граница фрагмента соответствует заданному значению толщины образца Т. Кроме того, во всех случаях указаны изменения ΔСТ и ΔТ в % от СТ0 и Т0, а также значение Amax в % относительно полной высоты А-скана и в дБ относительно Amax0.

| Табл. 1. Результаты метода TFM при уменьшении скорости СТ относительно СТ0. |

|

| Табл. 2. Результаты метода TFM при увеличении скорости СТ относительно СТ0. |

|

| Табл. 3. Результаты метода TFM при изменении толщины T относительно Т0. |

|

В Табл. 1-3 зеленым цветом выделены ячейки, для которых изменения Аmax не превышают 1,5 дБ, красным цветом – ячейки, для которых изменения Аmax превышают 6 дБ, желтым цветом – остальные ячейки.

Выводы и рекомендации

1. При контроле методом TFM отклонения настроенных значений скорости ультразвуковых волн и толщины ОК от своих действительных значений не только влияют на точность определения координат отражателя, но также могут уменьшить расчетное значение амплитуды сигнала от дефекта. Ниже приведены основные результаты экспериментов по влиянию точности настройки скорости ультразвуковых волн и толщины ОК на результаты контроля методом TFM.

2. Если настроенное значение скорости ультразвуковых волн отличается от своего действительного значения не более чем на 1%, а настроенное значение толщины – не более чем на 5%, то вызванное этим уменьшение амплитуды сигнала от дефекта не превышает 1,5 дБ относительно значения амплитуды, полученного при действительных значениях скорости и толщины. При этом форма, размер и местоположение индикации дефекта на сканах существенно не изменяются. Вопрос о допустимости такого уменьшения амплитуды сигнала от дефекта должен рассматриваться отдельно для конкретных случаев применения метода TFM.

3. Если настроенное значение скорости ультразвуковых волн отличается от своего действительного значения более чем на 2,5%, а настроенное значение толщины – более чем на 15%, то вызванное этим уменьшение амплитуды сигнала от дефекта превышает 6 дБ относительно значения амплитуды, полученного при действительных значениях скорости и толщины. При этом амплитуда сигнала от дефекта, превышающая браковочный уровень, может опуститься ниже уровня фиксации. Кроме того, при этом отсутствуют четкие индикации дефекта. Поэтому такую точность настройки скорости ультразвуковых волн и толщины ОК уже можно считать недопустимой.

4. Приведенные выше результаты экспериментов получены дефектоскопом OmniScan X3, ПФР определенной модели на образце сварного шва с конкретным дефектом, поэтому они не могут распространяться на все случаи применения метода TFM без дополнительной экспериментальной проверки. Но, как показано в данной статье, эксперименты подобного рода не являются слишком сложными и вполне реализуются на практике.

5. Один из основных параметров метода TFM – это скорость поперечных ультразвуковых волн в ОК. Для измерения скорости поперечных волн в образцах и непосредственно в ОК удобно применять прямые пьезоэлектрические преобразователи (ПЭП) поперечных волн. Они, в отличие от наклонных ПЭП поперечных волн, не требуют специальных отражателей, поскольку измерения скорости проводятся по донным сигналам. Это же позволяет проводить измерения непосредственно в зоне термического влияния и в наплавленном металле сварного шва, где скорость ультразвуковых волн может отличаться от скорости в основном металле. Кроме того, прямые ПЭП поперечных волн позволяют определить скорость этих волн с более высокой точностью по сравнению с наклонными ПЭП. Для использования прямых ПЭП поперечных волн требуется специальная контактная жидкость с высокой вязкостью, такая как SWC‑2. Прямые ПЭП можно подключать к дефектоскопу OmniScan X3 одновременно с ПФР.

Литература

1. Чи-Ханг Кван. «Оптимизация выбора преобразователя для контроля методом TFM/FMC».

4. ASME Committee. «ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture». ASME, 2019.

5. ASME Committee. «ASME BPVC.V Article 4 Nonmandatory Appendix F - Examination of Welds Using Full Matric Capture». ASME, 2019.