При производстве и эксплуатации в различных деталях, узлах и агрегатах возникают дефекты. Чаще всего они наблюдаются в местах соединения: сварных швах, наплавках, склейках и др. Если говорить о машиностроительной отрасли, то неоднородность материала может привести к нестабильной работе и поломке как отдельных составляющих, так и сборочных узлов.

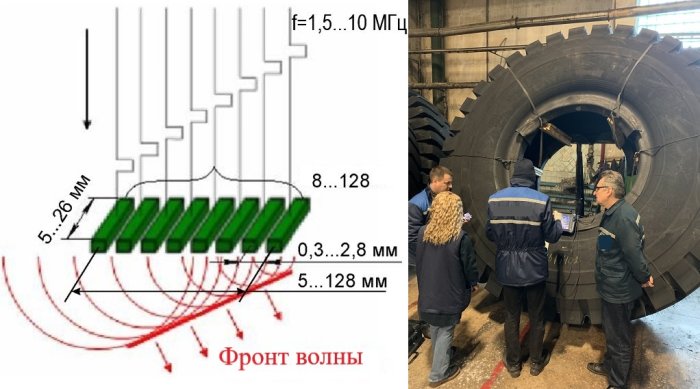

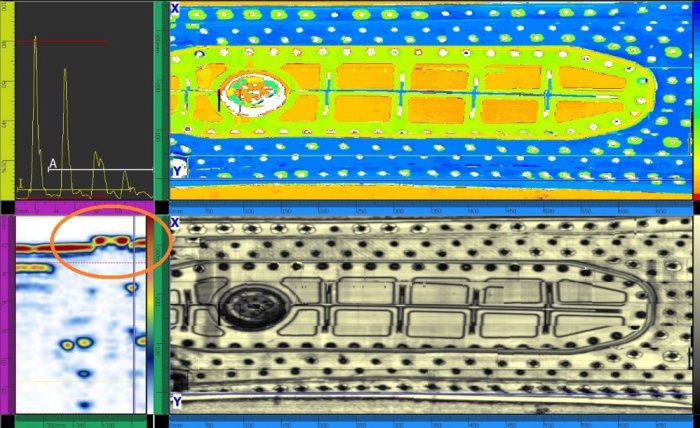

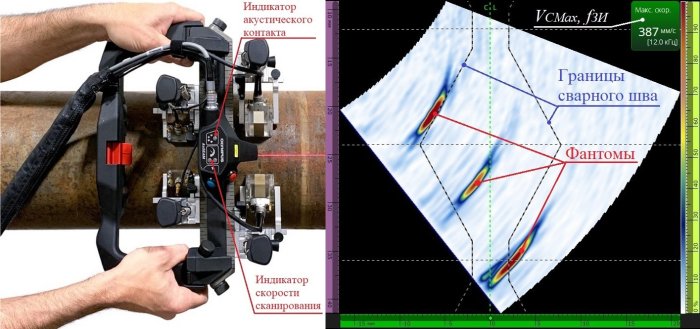

Чтобы этого избежать, применяют методы неразрушающего контроля. Одним из основных является ультразвуковая дефектоскопия. Она помогает находить трещины, раковины, расслоения и устанавливать их координаты. Процедура проводится специальным прибором — ультразвуковым дефектоскопом. В основе его работы лежит принцип эхолокации. Излучаемые ультразвуковые волны после отражения от исследуемой поверхности фиксируются прибором для дальнейшего анализа.

Критерии выбора УЗД

На рынке ультразвуковых дефектоскопов много предложений, которые отличаются эргономикой, набором функций и ценой. При выборе устройства следует обращать внимание на параметры:

- зондирующего импульса;

- развёртки;

- приёмного тракта;

- диапазона динамического усиления;

- временной регулировки чувствительности;

- экрана;

- памяти;

- зоны контроля, АСД.

Так или иначе, все УЗД измеряют всего две величины: время прихода сигнала и его амплитуду. Поэтому теоретическая точность прибора зависит от их погрешности. В естественной среде на этот показатель влияет множество факторов: температура, качество поверхности, уровень акустического контакта и т. д. Нужно понимать разницу между заявленной точностью конкретного прибора и реально достижимой, которая зависит от условий проведения неразрушающего контроля.

На безошибочное определение времени прихода сигнала влияют оцифровка частоты дискретизации и способ обработки полученных значений. Частота оцифровки увеличивает число точек, на которое разбивается отдельный период сигнала. Чем их больше, тем объёмнее полученные данные и выше точность. Современные УЗД имеют частоту оцифровки в диапазоне от 5 до 60 МГц.

То, каким образом обрабатываются данные, также имеет большое значение. Существует два принципиально разных способа. Первый подразумевает обработку всего объёма информации для конкретной развёртки в реальном времени с выводом картинки на экран. Дефектоскопы этого типа обычно используются для измерений толщины с разрешением от 0,01 мм.

Второй предполагает вывод на экран определённой части данных, требующей обработки. Точность этого способа определятся числом точек на экране, т. е. зависит от развёртки. Такие УЗД можно использовать для обнаружения дефектов, если не нужно устанавливать их координаты, но для достоверного вычисления толщины они не подходят.

При покупке устройства нужно исходить из типа и объёмов проводимых работ. Немаловажно учитывать и качество сервисного обслуживания, чтобы в случае поломок или сбоев в работе процесс УЗ-контроля не останавливался на долгое время.