Детали из полимерных композиционных материалов (ПКМ) широко применяются в авиастроении, а также в других отраслях, где требуется их высокая надежность. Неразрушающий контроль качества данных объектов для выявления дефектов типа нарушений сплошности выполняют чаще всего акустическими методами. Из этих методов наибольшую чувствительность, информативность, производительность, а также выявление дефектов на большой глубине способен обеспечить ультразвуковой контроль (УЗК) [1].

Но УЗК деталей из ПКМ требует решить ряд непростых задач. Это связано с неоднородной многослойной структурой данных материалов, сложной геометрической формой объектов контроля (ОК), наличием таких трудно выявляемых дефектов, как, например, микропористость и так далее. Данные факторы создают проблемы на всех этапах выполнения УЗК – от ввода ультразвука до интерпретации полученных результатов и достоверной оценки дефектного состояния ОК. При этом многие детали из ПКМ имеют достаточно большие размеры и выпускаются в значительном количестве, что требует еще и высокой производительности контроля.

Одновременно обеспечить высокую надежность и производительность контроля позволяют ультразвуковые дефектоскопы с преобразователями – фазированными решетками (ПФР). Это достигается за счет быстрого электронно-механического сканирования ОК с высоким разрешением, полного документирования и наглядного отображения результатов контроля [1].

В статье приведены практические примеры УЗК различных ОК из ПКМ с повышенной сложностью контроля. Работы выполнены при отработке передовых технологий контроля в авиастроительной отрасли. Использовался дефектоскоп PHASEYE S производства компании Eintik (рис. 1). Данная модель была разработана на основе опыта лучших производителей дефектоскопов с ПФР (OmniScan – Olympus и т. д.), серийно выпускается и применяется с 2024 г.

Рис. 1. Ультразвуковой дефектоскоп с ПФР PHASEYE S.

Первая задача – контроль деталей из ПКМ с функциональными покрытиями, которые имеют переменную толщину до 2,5 мм. В результате изменений толщины покрытия угол между поверхностью покрытия, через которую вводится ультразвук, и поверхностью контролируемой основы из ПКМ составляет от 1 до 9°. Это нарушает прямой ход ультразвуковых лучей и создает сложности при контроле, поскольку в случае ПКМ для лучей, которые вводятся не по нормали к плоскости слоев материала, характерно высокое ослабление ультразвуковых сигналов.

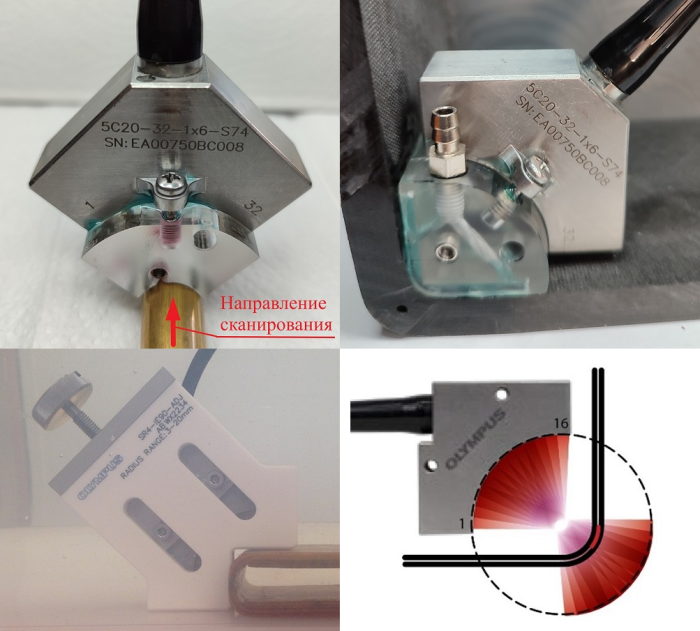

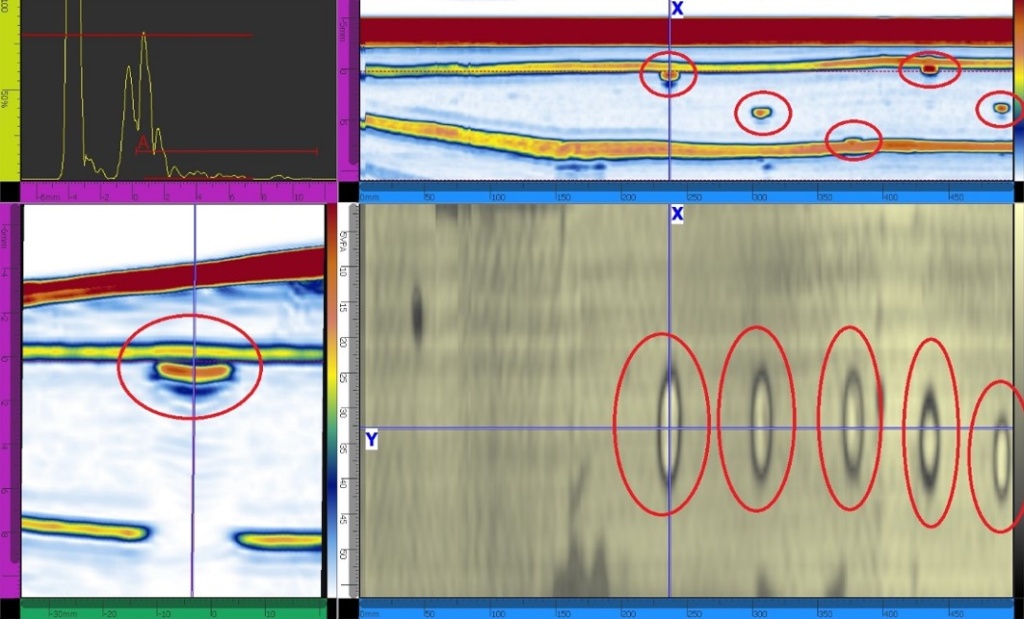

Отработка технологии контроля проводилась на настроечных образцах (НО), которые по своей конструкции соответствуют указанным выше деталям. В НО были выполнены имитаторы дефектов – искусственные отражатели (ИО) в виде плоскодонных отверстий различной глубины. Применялся ПФР 5L64-MNW1R (5 МГц, линейный, 64 элемента, уменьшенная краевая зона) с прямой призмой из рексолита. Результаты контроля в виде А-, В-, С- и D- сканов приведены на рис. 2. Индикации ИО выделены линиями красного цвета.

«Здесь и далее использованы типовые обозначения сканов, указанные в [1].

Рис. 2. Результаты контроля образца из ПКМ с переменной толщиной покрытия.

По результатам контроля указанных выше ОК сделаны следующие выводы:

- электронное сканирование с подбором оптимальных углов ввода ультразвука устранило негативное влияние переменной толщины покрытия и обеспечило в основном материале из ПКМ требуемую чувствительность контроля;

- надежно выявлены все ИО, залегающие на разных глубинах, в т. ч. на глубине 0,5…0,7 мм от поверхности ввода и от донной поверхности;

- функция калибровки акустической задержки выровняла по времени прихода сигналы из зоны основного материала независимо от толщины покрытия, что позволило более надежно выявлять дефекты и точнее определять их координаты;

- функция калибровки чувствительности устранила влияние повышенного и неравномерного затухания ультразвуковой волны при прохождении через участки с различной толщиной покрытия и обеспечила равномерную чувствительность в основном материале независимо от толщины покрытия;

- погрешность измерения размеров и координат ИО составила не более 3% от их действительных значений.

Следующая задача - контроль зоны люка в панели из монолитного ПКМ, которая посредством болтового соединения крепится к металлическому силовому каркасу. Контроль данного участка затрудняет большое количество болтов, немного выступающих над поверхностью ввода ультразвука, что не позволяет обеспечить надежный акустический контакт с помощью жесткой призмы.

Это один из случаев, когда контроль эффективно проводить роликовым преобразователем, в котором ПФР установлен внутри колеса, заполненного контактной жидкостью. За счет качения он обеспечивает высокую скорость сканирования, а его эластичная шина из аквалена (специального материала, волновое сопротивление которого близко к волновому сопротивлению воды) способна стабилизировать акустический контакт на неровной поверхности ОК. По своей конструкции роликовый ПФР является еще и готовым сканирующим устройством в т. ч. для растрового многопроходного сканирования. В данном случае применялся роликовый ПФР R1-5L64 (5 МГц, линейный, 64 элемента – рис. 3).

Рис. 3. Роликовый ПФР

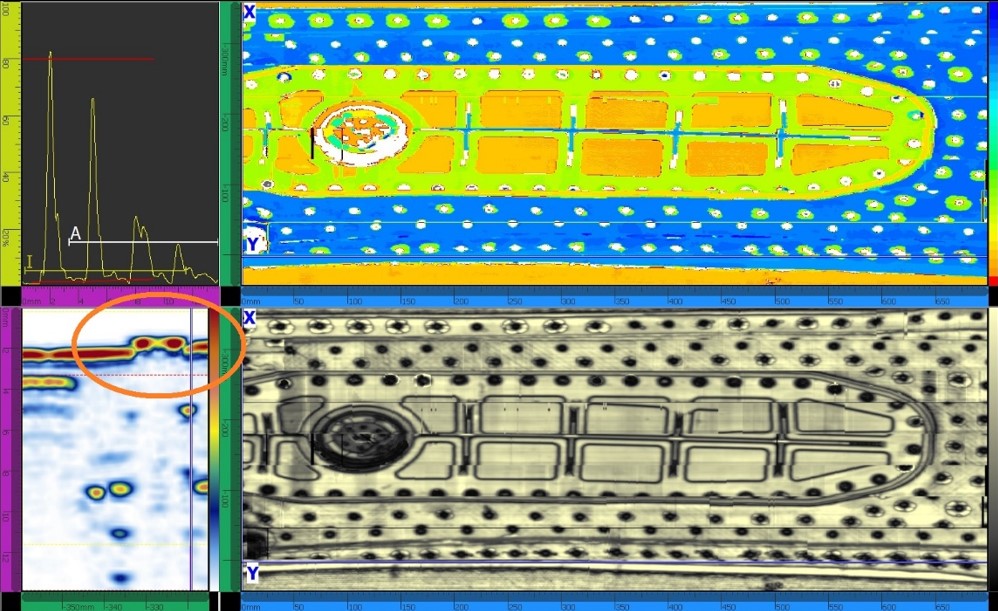

Размеры контрольного участка (длина×ширина) составили 700×400 мм. Для обеспечения ширины 400 мм сканирование выполнено по растровой схеме за 10 проходов с автоматическим объединением результатов. Полученные результаты приведены на рис. 4 в виде А- и В-скана, а также двух С-сканов: с цветокодировкой глубины залегания отражателей (С-скан по толщине, справа вверху) и цветокодировкой амплитуды эхосигналов (С-скан по амплитуде, справа внизу). Одновременный анализ С-сканов разного типа требуется для более достоверной оценки результатов контроля. На В-скане (слева внизу) линией оранжевого цвета выделена индикация от выступающей головки болта.

Рис. 4. Результаты контроля панели из ПКМ с болтовыми соединениями.

Отметим важное преимущество дефектоскопов PHASEYE – если во многих других моделях отображается только ограниченный набор сканов, то в PHASEYE пользователь может настроить любую конфигурацию сканов, оптимальную для конкретной задачи контроля [2].

По результатам контроля установлено, что более половины болтовых соединений имеют дефекты типа расслоений ПКМ, которые расположены вокруг отверстий.

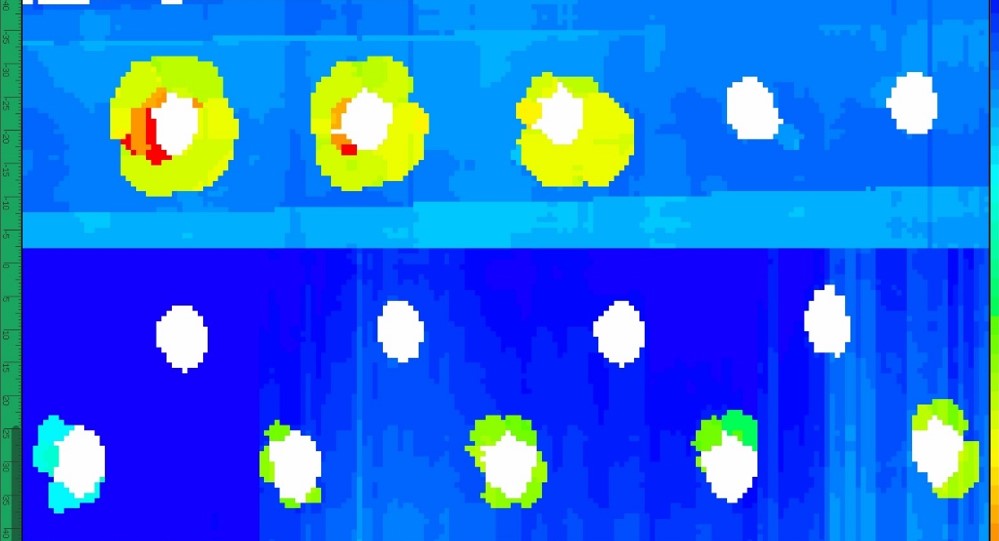

На рис. 5 приведен увеличенный фрагмент С-скана по толщине. Индикации белого цвета соответствуют крепежным отверстиям, фон с оттенками синего цвета – зонам монолитного ПКМ без дефектов, когда уровень фиксации по амплитуде превышает только донный сигнал. Индикации других цветов указывают на наличие расслоений в ПКМ, а разный цвет таких индикаций –на разную глубину залегания расслоений в различных слоях ПКМ. Также на приведенном С-скане можно измерить проекционные размеры дефектов. В верхнем ряду для трех первых слева отверстий протяженность расслоений достигает 10 мм в радиальном направлении от края отверстия.

Рис. 5. С-скан по толщине с расслоениями ПКМ.

По результатам контроля указанных выше ОК роликовым ПФР сделаны следующие выводы:

- роликовый ПФР обеспечивает достаточно надежный акустический контакт на неровной криволинейной поверхности ОК, в т. ч. с большим количеством крепежных деталей;

- с роликовым ПФР достигается высокая производительность контроля;

- эластичная акваленовая шина роликового ПФР позволяет использовать небольшое количество контактной жидкости, наносимой на поверхность ОК методом распыления, что дает возможность проводить контроль в различных положениях поверхности ОК, включая вертикальное и потолочное;

- режим растрового многопроходного сканирования с частичным перекрытием зон контроля автоматически создает объединенные сканы даже для крупногабаритных деталей и агрегатов, что повышает надежность выявления дефектов и точность определения их характеристик, а также наглядность результатов контроля и производительность их анализа.

- наглядное отображение результатов контроля в реальном времени и их полное документирование с возможностью расширенной постобработки в значительной степени повышают достоверность и информативность контроля, одно из средств для этого – возможность настройки конфигурации отображаемых сканов под конкретные задачи контроля.

В целом по результатам отработки технологий контроля можно сделать вывод, что ультразвуковой дефектоскоп с ПФР PHASEYE S по своим техническим характеристикам, функциональным возможностям, а также комплекту преобразователей является эффективным средством УЗК деталей и агрегатов из ПКМ в авиастроительной отрасли. Его применение позволяет существенно повысить надежность, информативность и производительность контроля.

Преимущество дефектоскопов PHASEYE еще и в том, что они могут быстро модернизироваться под конкретные цели заказчика. Это делает их перспективным инструментом для решения сложных задач контроля.

Библиография

1. Пепеляев А. В. Неразрушающий контроль композитов дефектоскопом OmniScan X3, фазированными решетками и другими средствами ультразвуковых и акустических методов контроля. Сайт ООО «ТЕХКОН». URL: https://techkontrol.ru/stati/nerazrushayushchiy-kontrol-kompozitov-defektoskopom-omniscan-x3-fazirovannymi-reshetkami-i-drugimi-s/

2. Ультразвуковой дефектоскоп PHASEYE S. Руководство по эксплуатации. Eintik Technology (Shanghai) Co., Ltd., 2024.