Пепеляев А.В., технический консультант ООО «ТЕХКОН»

Многоэлементные преобразователи – фазированные решетки (ПФР) широко применяются в УЗК уже более двадцати лет. В основе – та же концепция, что и для одноканальных дефектоскопов: универсальный прибор комплектуется преобразователями под конкретные задачи контроля. Но разнообразие ПФР при этом намного больше. Кроме других характеристик они существенно отличаются числом элементов, обычно от 8 до 128, а также расположением этих элементов – линейным, двумерным матричным, двумерным сегментно-кольцевым и так далее [1].

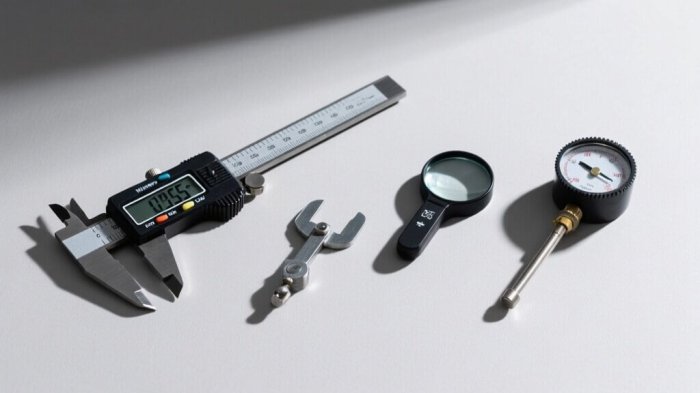

Одним из первых портативных и универсальных дефектоскопов с большим ассортиментом ПФР стал «OmniScan». Он выпускается с 2003 года сначала под брендом «R/D Tech», затем «Olympus», который с 2022 года заменяется на «Evident». Сводные характеристики самых массовых линейных ПФР показаны на рис. 1.

Рис. 1. Сводные характеристики линейных ПФР «Olympus».

Но даже такой широкий модельный ряд ПФР не позволял решить некоторые задачи УЗК. Например, это контроль материалов с высоким затуханием ультразвука, таких как композиты, резина и т. п., на большую глубину. Такой контроль обычно требуется проводить в режиме линейного сканирования с углом ввода 0°. Для этого нужны ПФР с низкой рабочей частотой и большой апертурой (размером излучателя-приемника).

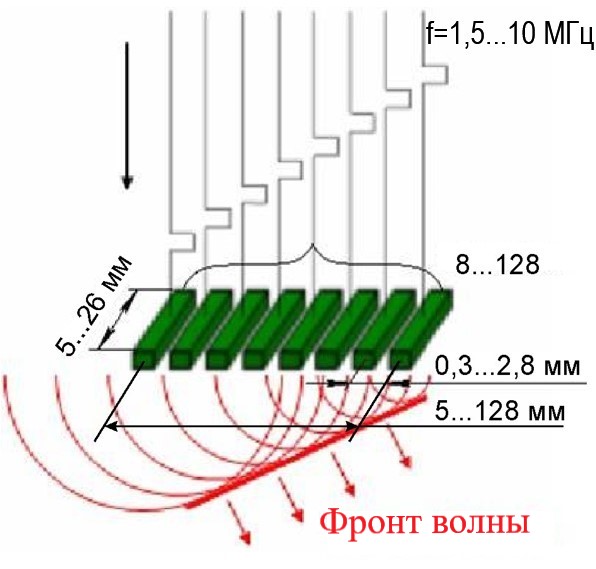

С данной проблемой ООО «ТЕХКОН» столкнулось при внедрении УЗК цельнометаллокордных сверхкрупногабаритных шин для карьерных самосвалов (рис. 2). Кроме выявления несплошностей в резине нужно было контролировать глубину залегания и шаг элементов металлокорда. Металлокорд имеет сложную многослойную конструкцию, его элементы находятся на разной глубине и ориентированы в различных направлениях (рис. 3). Поэтому для повышения надежности, достоверности и производительности УЗК были использованы ПФР, с помощью которых формировались наглядные и информативные В-сканы объекта контроля (ОК) (рис. 4).

Рис. 2. УЗК сверхкрупногабаритных шин.

Рис. 3. Фрагменты шин с элементами метталлокорда.

Рис. 4. В-скан с индикациями элементов металлокорда.

Контроль успешно выполнялся серийным ПФР линейного типа 2.25L64-A2 «Olympus», имеющим 64 элемента, с рабочей частотой 2,25 МГц, апертурой (активная×пассивная) 48×12 мм и шагом элементов 0,75 мм. Размер активной группы составлял 8 элементов при контроле на глубину до 20 мм и 16 элементов для глубин до 100 мм.

Но нужно было обеспечить максимальную глубину контроля 250 мм. Из серийных ПФР для этой цели частично подходил 16-элементный 1.5L16-A3 с рабочей частотой 1,5 МГц, апертурой 44,8×26 мм и шагом 2,8 мм, который используют, например, для контроля сварных швов нержавеющих сталей в режиме секторного сканирования. Но в данном случае и он не решал задачи, поскольку:

- для контроля резины на глубину до 250 мм требуется еще более низкая рабочая частота;

- 16 элементов не позволяют выполнять линейное сканирование с максимальной апертурой и получением достаточно протяженного В-скана.

Подходящий ПФР на тот момент найти не удалось, поэтому для контроля на глубину от 100 до 250 мм комплект дефектоскопа был дополнен прямым одноэлементным преобразователем M101-SB с рабочей частотой 0,5 МГц и диаметром 25,4 мм.

В компании «Olympus» была заявлена возможность изготовления ПФР по индивидуальному заказу с характеристиками, которые отличаются от серийных. Однако сложная процедура согласования, большие сроки изготовления и высокая стоимость сделали данную опцию невостребованной, по крайней мере, в России. И это один из минусов, который возник после вхождения сравнительно небольшой и специализированной компании «R/D Tech» в состав такого «гиганта», как «Olympus».

Но «Olympus» задал своего рода стандарт для ПФР, на который стали ориентироваться другие производители. Среди них выделим компанию «Eintik» из КНР, которая сначала занялась производством аналогов наиболее востребованных ПФР и сканеров «Olympus». Несомненным успехом стал выпуск роликового сканера «R1» как замены «RollerFORM». Данные сканеры применяют для контроля композитов [2], а также для коррозионного мониторинга с составлением карт коррозии трубопроводов и других металлоконструкций. В основе «R1» иммерсионный 64-элементный ПФР, который является также осью качения сканера (рис. 5).

Рис. 5. Иммерсионный ПФР роликового сканера «R1».

ООО «ТЕХКОН» и наши заказчики много раз проводили сравнительные испытания ПФР «Eintik» и «Olympus». Кроме того, заказчики уже несколько лет эксплуатируют оборудование «Eintik» в том числе и в полевых условиях. Опыт показал, что по всем характеристикам, включая надежность, ПФР «Eintik» не уступают аналогам «Olympus». Например, заказчиков впечатлило, что при контроле попеременно сканерами «RollerFORM» и «R1» с одной и той же настройкой дефектоскопа были получены практически идентичные результаты по амплитуде эхосигнала и глубине залегания отражателей при одинаковом уровне шумов.

Но компания «Eintik» не остановилась на достигнутом. В своем развитии она стала выпускать собственные многоканальные дефектоскопы «PHASEYE», а также ПФР и сканеры не только для типовых, но и для специальных задач контроля. В их числе – изложенная выше проблема УЗК материалов с высоким затуханием ультразвука на большую глубину. В данном случае основной причиной разработки специализированных ПФР и сканеров стала необходимость контроля лопастей ветрогенераторов из стеклопластика.

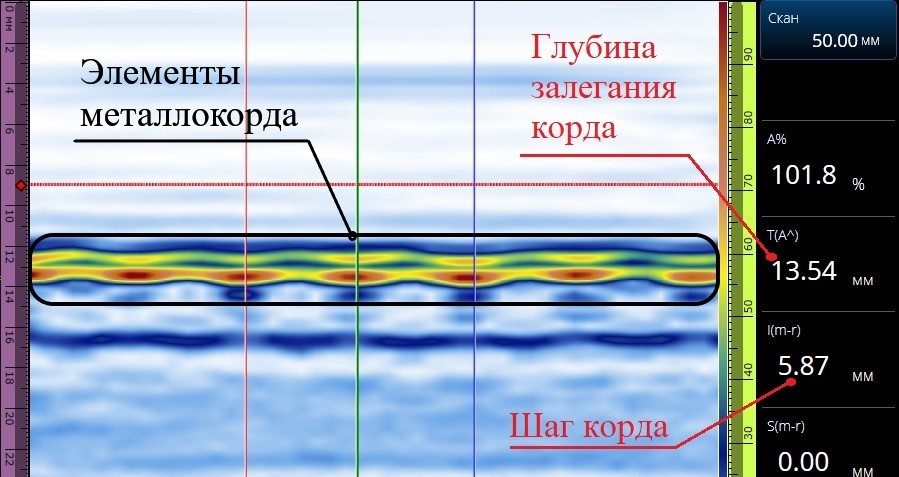

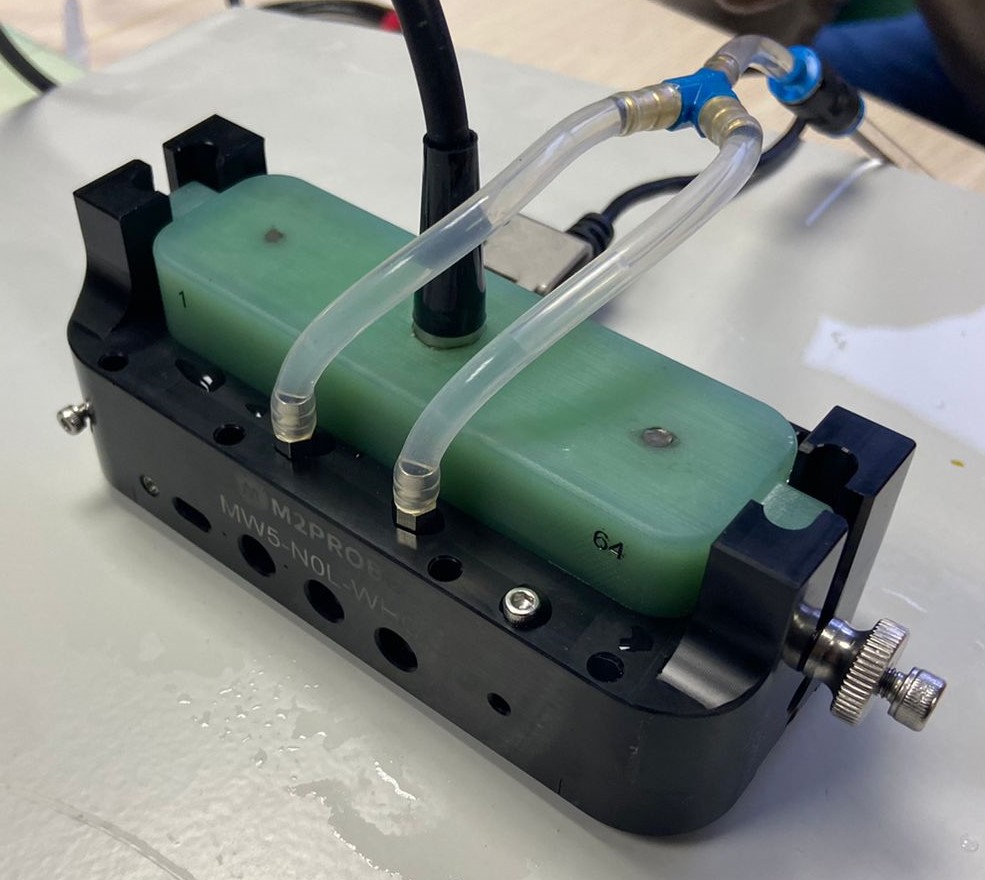

Для этой цели был создан специализированный линейный ПФР MW5, состоящий из 64 элементов, с низкой рабочей частотой 0,5 или 1 МГц, большой апертурой 96×22 мм и шагом 1,5 мм (рис.6).

Рис. 6. ПФР MW5 с водяной призмой.

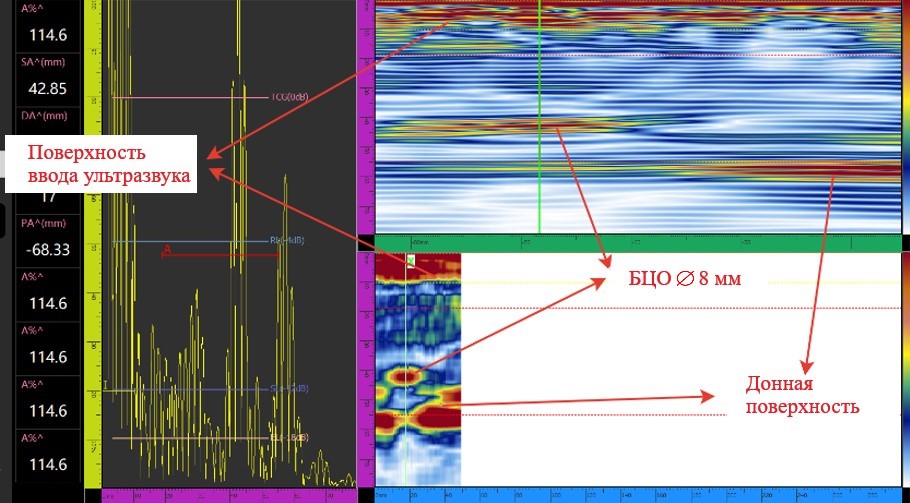

По опыту применения данный ПФР позволяет проводить контроль изделий из стеклопластика на глубину до 100 мм. При отработке технологии УЗК лопастей ветрогенераторов в качестве контрольного отражателя чаще использовались боковые цилиндрические отверстия (БЦО), которые проще выполнить на фрагментах ОК. На рис. 7 показан образец с клеевым соединением тела лопасти и лонжерона, а также с БЦО в данной зоне. Сканы, полученные при выявлении БЦО Ø 8 мм, приведены на рис. 8. Они включают в себя сечения ОК по оси электронного и механического сканирования, которые расположены на рис. 8 соответственно вверху и внизу. Для стеклопластика большой толщины с его высоким уровнем структурных шумов выявление отражателя таких размеров можно считать хорошим результатом.

Рис. 7. Фрагмент лопасти ветрогенератора с БЦО.

Рис. 8. Сканы лопасти ветрогенератора.

Одна из проблем применения крупноразмерных преобразователей – обеспечение их надежного акустического контакта с поверхностью ОК. Это особенно актуально для изделий из композитов, где часто имеются участки с переменным радиусом кривизны, а также локальные неровности. Для решения данной задачи MW5 применяется с локальной иммерсионной ванной (водяной призмой, рис. 6). Также могут быть использованы сменные водяные призмы с дополнительным радиусом изгиба в осевом направлении.

Кроме того, разработан сканер для композитов R32. В его основе 128-элементный ПФР, причем элементы сгруппированы по сегментам, каждый из которых имеет независимую пружинную подвеску (рис. 9). Такая конструкция при установке ПФР адаптирует его поверхность к поверхности ОК переменной кривизны и тем самым обеспечивает надежный акустический контакт через тонкий слой жидкости.

Рис. 9. Сегментированный ПФР с независимой пружинной подвеской.

Для контроля лопастей ветрогенераторов создана установка автоматизированного УЗК (АУЗК). В ее состав входят универсальный дефектоскоп, указанные выше специализированные ПФР, а также моторизованный двухкоординатный сканер и система подачи контактной жидкости (рис. 10). Сканер фиксируется на поверхности ОК с помощью вакуумных держателей, размер зоны растрового сканирования составляет 2000×500 мм при скорости сканирования до 300 мм/с.

Рис. 10.Система АУЗК лопастей ветрогенераторов.

Автор выражает благодарность В. В. Панкову за предоставленный материал, который был использован в данной статье.

Продолжение следует.

Библиографический список

1. Техническое руководство по ультразвуковому контролю с применением фазированных решеток. Полезные формулы, диаграммы и примеры. R/D Tech Corp., 2005.

2. Гуляев А.М., Хижняк С.А., Пепеляев А.В. УЗК деталей из композитов перспективным ультразвуковым дефектоскопом с фазированными решетками // Территория NDT. 2025. № 2. С. 46-49. Сайт ООО «ТЕХКОН».