Работы выполнены с целью демонстрации следующих возможностей многоканальных дефектоскопов и преобразователей – фазированных решеток (ПФР) при ультразвуковом контроле (УЗК) сварных соединений из титана:

- выявления различных дефектов типа нарушений сплошности металла сварных соединений;

- наглядного представления обнаруженных дефектов с указанием их размеров и местоположения в сварном соединении;

- полного документирования результатов УЗК.

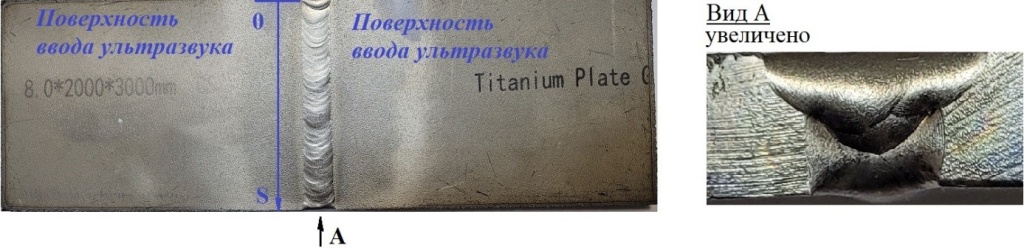

Объект контроля (ОК) предоставлен Заказчиком и представляет собой образец стыкового сварного соединения пластин из титана с толщиной стенки 8 мм, с V-образной разделкой кромок, показан на рис. 1.

Рис. 1. Объект контроля – образец стыкового сварного соединения пластин из титана.

При использовании ПФР результаты УЗК наглядно отображаются и документируются в виде набора сканов разного типа (разверток, сечений) ОК. На рис. 2 приведен С-скан, который представляет собой отображение результатов контроля в плоскости ввода ультразвука (развертку сварного соединения по длине, вид сверху) с проекционным отображением дефектов. С-скан показывает размеры и положение дефектов по оси сканирования S (см. рис. 1, 2).

Рис. 2. С-скан сварного соединения с выявленными дефектами.

Дефекты в данном случае отображаются в виде индикаций красного цвета. Выявлено два дефектных участка, дефект 1 имеет условную протяженность 15 мм и находится на расстоянии 10…25 мм, дефект 2 имеет условную протяженность 8 мм и находится на расстоянии 72…80 мм от начала оси сканирования S.

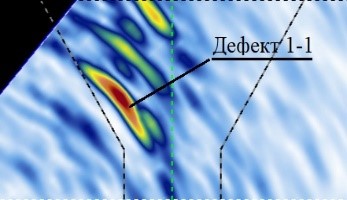

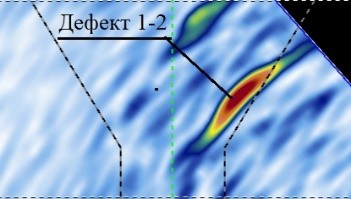

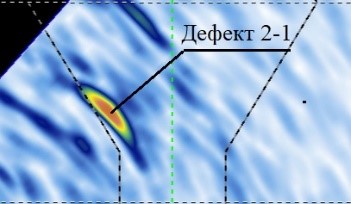

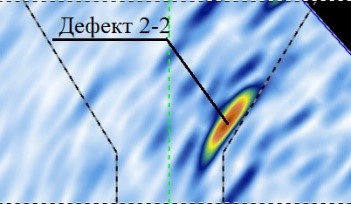

На рис. 3 представлены В-сканы дефектных участков сварного соединения, которые показывают размеры и положение дефектов в поперечном сечении сварного шва, аналогичном виду, приведенному на рис. 1 справа.

|

|

|

|

| Дефект 1 | Дефект 2 | ||

Дефект 1 и дефект 2 имеют по 2 индикации каждый, которые расположены в зонах противоположных кромок сварного соединения (дефект 1-1, дефект 1-2 для дефекта 1, дефект 2-1, дефект 2-2 для дефекта 2 на рис. 3), поэтому могут быть классифицированы как двухсторонние несплавления по кромкам или двухсторонние несплавления между сварочными проходами. Наличие дополнительных индикаций не исключает возможное присутствие в указанных зонах также и других дефектов (скоплений дефектов) типа инородных включений или газовых пор. Глубина залегания дефектов при максимальной амплитуде эхосигналов от них составила 3,9 мм для дефекта 1 и 4,8 мм для дефекта 2 от поверхности ввода ультразвука. Условная высота дефекта (размер по глубине залегания) составила 2,8 мм для дефекта 1 и 2,1 мм для дефекта 2.