Объекты контроля представляют собой литые стальные детали сложной формы, а также листовой прокат из алюминия.

2. Цель контроля

Контроль выполнен с целью показать следующие возможности применяемого оборудования:

- выявление внутренних дефектов типа нарушений сплошности в объектах контроля;

- наглядное представление и полное документирование результатов контроля;

- высокую производительность контроля.

3. Применяемое оборудование и технология контроля

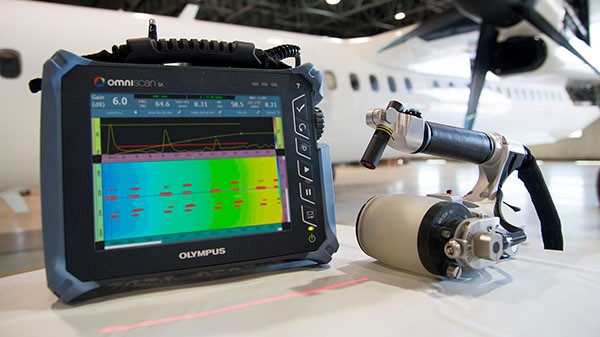

Контроль выполнен с помощью 64 канального ультразвукового дефектоскопа «OmniScan SX» и 64-элементных преобразователей типа «фазированная решетка» (ПФР), включая иммерсионную ПФР, установленную в сканере «RollerFORM». Все перечисленное оборудование производится компанией «Olympus».

Указанное оборудование относится к современным передовым средствам контроля, которые позволяют:

- проводить электронно-механическое сканирование объекта контроля с высокой скоростью, по трем координатным осям, обеспечивая при этом малый шаг сканирования и высокое пространственное разрешение;

- выполнять автоматический сбор и полное сохранение результатов контроля в виде массива исходных данных – А сканов (разверток сигнала в координатах «амплитуда-время») по всем точкам электронно механического сканирования;

- осуществлять томографическую обработку исходных данных, наглядно представлять и документировать результаты контроля как виды и сечения объекта контроля по трем координатным осям с отображением его внутренней структуры, включая выявленные дефекты – несплошности.

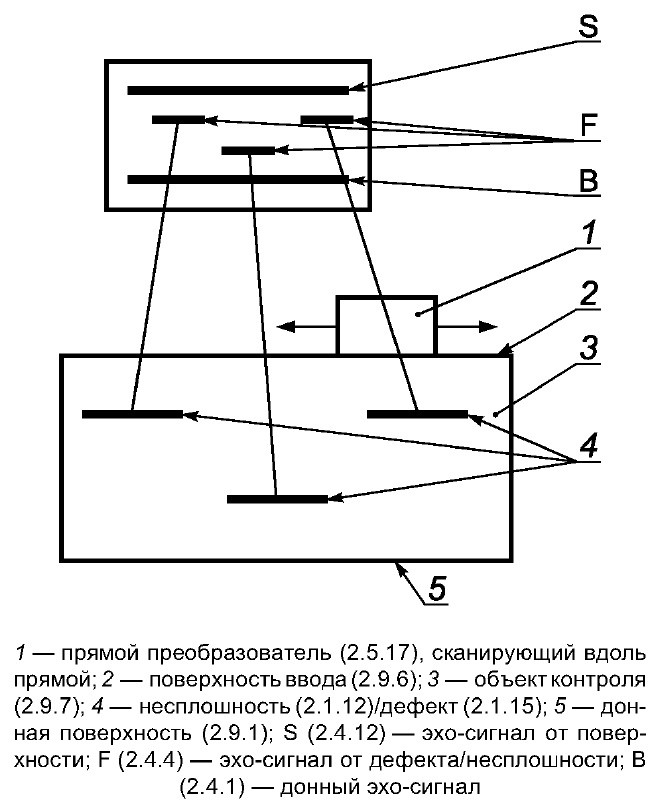

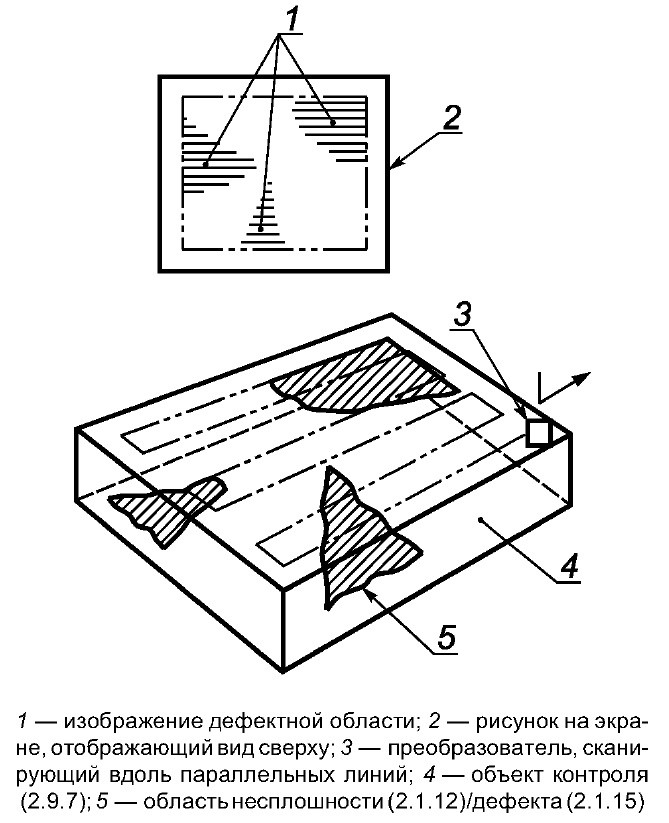

Для отображения результатов контроля по трем координатам применяются сканы типа В, С и D (B-, C- и D-сканы). Тип В- и С скана в соответствии с ГОСТ Р ИСО 5577 2009 «Контроль неразрушающий. Ультразвуковой контроль. Словарь.» показан на рис. 1 и рис. 2. D-скан аналогичен В скану, но отображает результаты контроля в плоскости, перпендикулярной В скану и поверхности ввода ультразвука (она же поверхность сканирования или поверхность контроля).

Рис. 1. В скан объекта контроля.

Рис. 2. С-скан объекта контроля

4. Результаты контроля

Процесс контроля литой детали типа 1 с выявлением внутреннего дефекта показан на рис. 3.

Рис. 3. Процесс контроля литой детали с выявлением дефекта.

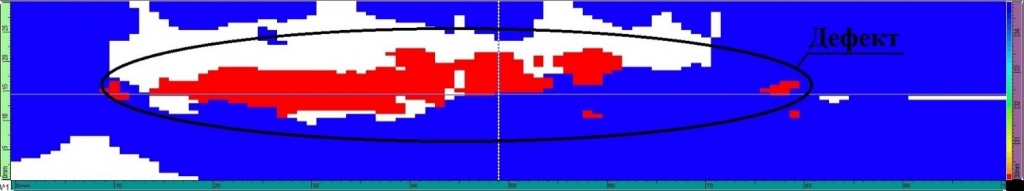

На рис. 4 и рис. 5 в качестве примера показаны С-скан и В-скан одного из проконтролированных участков литой детали типа 1 с выявленным внутренним дефектом.При заданных настройках недопустимые дефекты с амплитудой эхо-сигнала выше браковочного уровня автоматически отображаются на В- и С сканах как индикации красного цвета, с возможными границами белого цвета.

Рис. 4. С-скан литой детали типа 1 с выявленным дефектом.

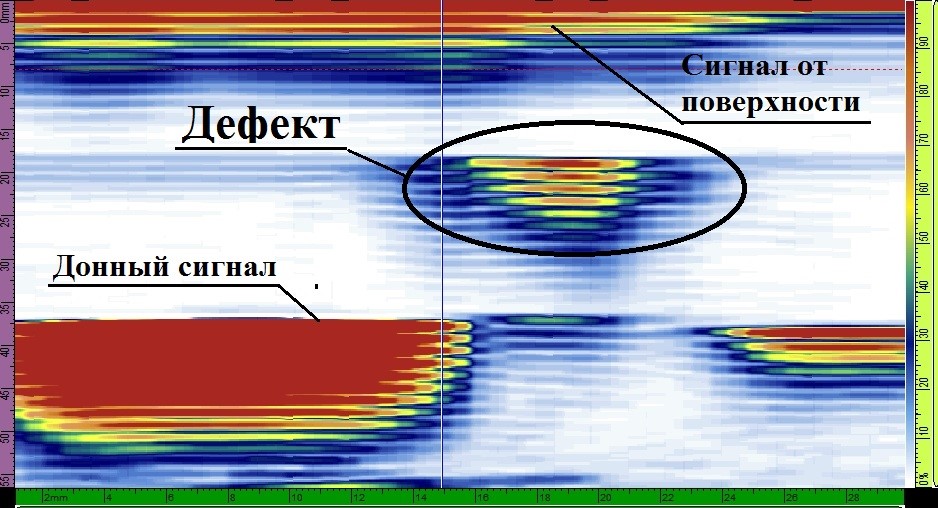

В данном случае В-скан представляет собой сечение детали по толщине на участке, который выделен на С-скане специальным курсором по оси сканирования. Поскольку все исходные данные контроля сохраняются в ПЗУ дефектоскопа, аналогичный В-скан может быть получен на любом другом участке С-скана.На В-скане дефект отображается как индикация, расположенная между индикациями сигнала от поверхности ввода ультразвука и донного сигнала (сигнала от поверхности, противоположной поверхности ввода ультразвука).

Рис. 5. В-скан литой детали типа 1 с выявленным дефектом

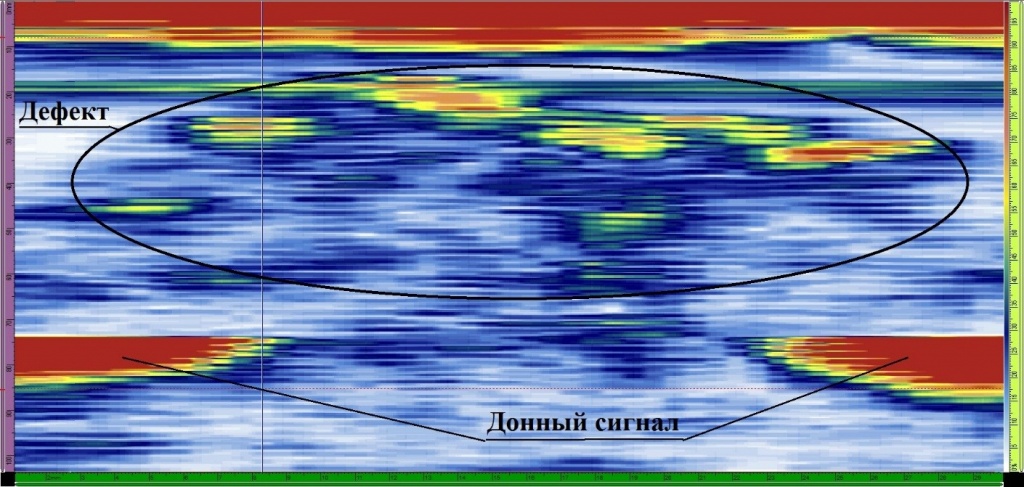

На рис. 6 в качестве примера показан В-скан одной из проконтролированных литых деталей типа 2 с выявленным внутренним дефектом.Поскольку дефект, кроме отражения эхо-сигнала, экранирует расположенный за ним по направлению прозвучивания донный сигнал, то разрыв в индикации донного сигнала является одним из признаков наличия на данном участке дефекта (скопления дефектов). Указанный эффект по экранированию дефектом донных сигналов наглядно показан на В-сканах, приведенных на рис. 5 и рис. 6.

Рис. 6. В-скан литой детали типа 2 с выявленным дефектом.

Контроль листового проката из алюминия выполнялся с помощью сканера «RollerFORM», который имеет в своем составе заполненное жидкостью «акустическое» колесо с эластичным протектором. Внутри колеса на его оси помещен иммерсионный 64-элементный ПФР. Указанный сканер обеспечивает для объектов контроля с плоской или цилиндрической поверхностью (с наружным диаметром более 100 мм) высокую скорость сканирования при надежном акустическом контакте.За один сканирующий проход сканер «RollerFORM» позволяет контролировать зону в виде полосы шириной до 50 мм.

Для демонстрации сканера «RollerFORM» был выбран лист алюминия толщиной 75 мм. Сканирование указанного листа с учетом его ширины было проведено по растровой схеме, за 5 проходов, с объединением в реальном времени результатов контроля по сканирующим проходам.

Сбор исходных данных (А-сканов) при сканировании проводился с разрешением 1,0×0,8 мм по длине и ширине шва. Максимальная скорость сканирования составляла 200 мм/с, что при ширине зоны контроля 50 мм соответствует производительности контроля 0,6 м2/мин.

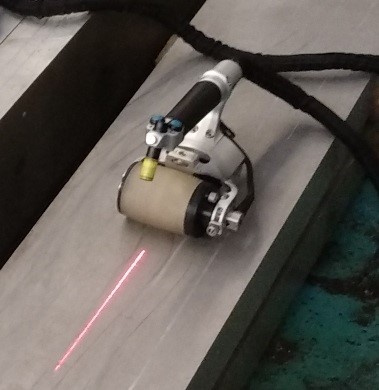

Процесс контроля листового проката с помощью сканера «RollerFORM» показан на рис. 7.

Рис. 7. Контроль листа сканером «RollerFORM».

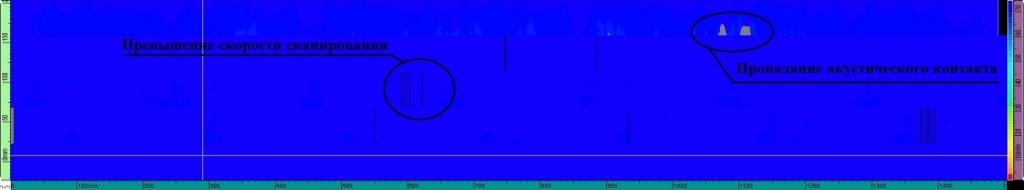

На рис. 8 приведен объединенный С-скан проконтролированного листа с размером зоны контроля 1530×227 мм. Дефектов в листе не обнаружено, на что указывает отсутствие индикаций красного цвета.Индикации в виде вертикальных полос черного цвета указывают на превышение скорости сканирования. Индикации серого цвета указывают на пропадание акустического контакта. Поскольку все индикации отображаются на дисплее дефектоскопа при сканировании, при появлении подобных индикаций следует переместить сканер назад против направления сканирования и провести повторный контроль соответствующих участков с устранением возникших проблем. При повторном контроле результаты контроля для «проблемных» участков будут перезаписаны. Подобная система слежения за параметрами контроля и качеством акустического контакта также повышает надежность выявления дефектов и достоверность результатов контроля.

Рис. 8. Объединенный С-скан листа из алюминия.

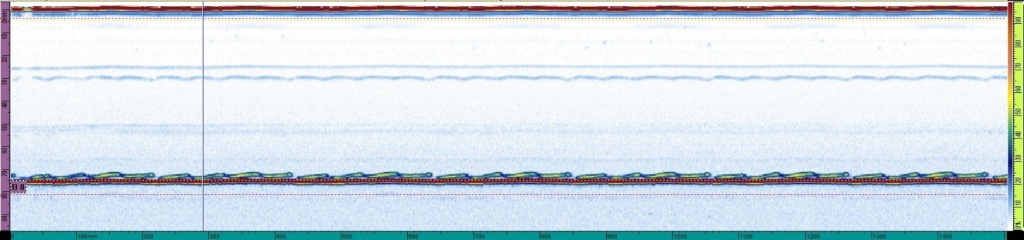

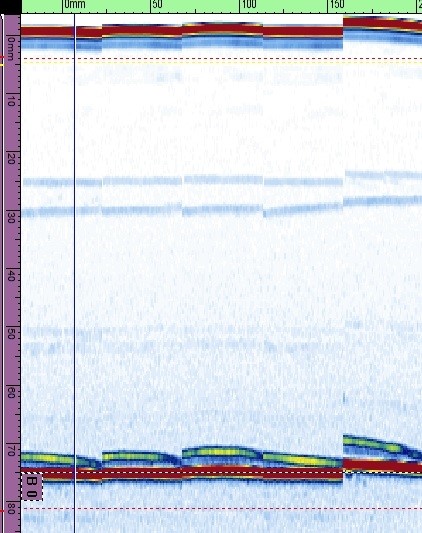

На рис. 9 и рис. 10 приведены примеры В-скана и D-скана проконтролированного листа. В данном случае В-скан представляет собой сечение по длине и по толщине листа, D-скан представляет собой сечение по ширине и по толщине листа. Поскольку все исходные данные (А-сканы) сохранены в ПЗУ дефектоскопа, указанные сканы могут быть получены на любом участке объекта контроля, выделенном на С-скане специальными курсорами.

Рис. 9. В-скан листа из алюминия.

Рис. 10. D-скан листа из алюминия.

5. Выводы по результатам контроля

5.1. Результаты контроля показали практические возможности дефектоскопа «OmniScan» и ПФР по выявлению внутренних дефектов типа нарушений сплошности в литых стальных деталях сложной формы. При контроле листа из алюминия дефекты обнаружены не были, что, наиболее вероятно, связано с их фактическим отсутствием в проконтролированном листе.

5.2. Дефектоскоп «OmniScan» выполняет полное документирование результатов контроля, а также их наглядное отображение – как видов и сечений объекта контроля по трем координатным осям. Это позволяет определять местоположение выявленных дефектов, а также оценивать их форму и размеры по трем координатам. Пример демонстрации В-скана (сечения по толщине детали) с выявленным дефектом показан на рис. 11.

Рис. 11. Демонстрация В-скана с выявленным дефектом.

5.3. Дефектоскоп «OmniScan» в комплекте со специализированным сканером «RollerFORM» позволяет выполнять контроль листового проката с достаточно высокой производительностью - до 0,6 м2/мин по площади сканирования. Сканер «RollerFORM» показан на рис. 12.

Рис. 12. Сканер «RollerFORM».