1. В период с 11 по 12 апреля 2017 г. ПАО «ВАСО» совместно с ООО «ТЕХКОН» провели демонстрационные испытания следующего оборудования для УЗК монолитных конструкций из полимерных композиционных материалов (ПКМ) с целью выявления в них дефектов - несплошностей:

- 64-канальный дефектоскоп OmniScan SX с функциями электронно-механического сканирования, полного документирования и объемной визуализации результатов контроля;

- сканер RollerFORM c 64-элементным преобразователем типа «фазированная антенная решетка (ФАР) и катящимся эластичным протектором для проведения контроля по поверхности с радиусом кривизны 50 мм и более;

- ФАР различных моделей.

2. Испытания проведены на следующих образцах, деталях и сборочных единицах (ДСЕ) из ПКМ:

- закрылок, зоны «носка» и соединения обшивки со стрингерами;

- руль, зона «ножа»;

- РСО с искусственными дефектами типа расслоений и непроклеев;

- образцы ПКМ толщиной от 1 до 20 мм с искусственными и естественными дефектами.

3. При испытаниях получены следующие результаты.

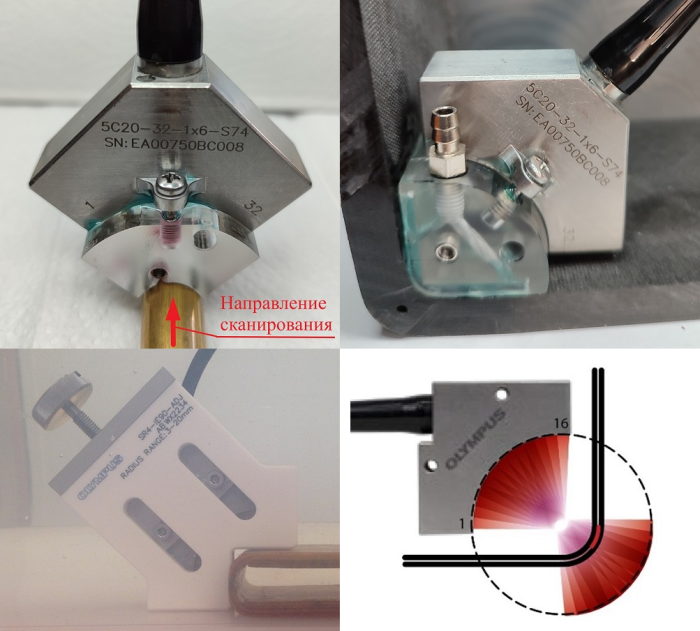

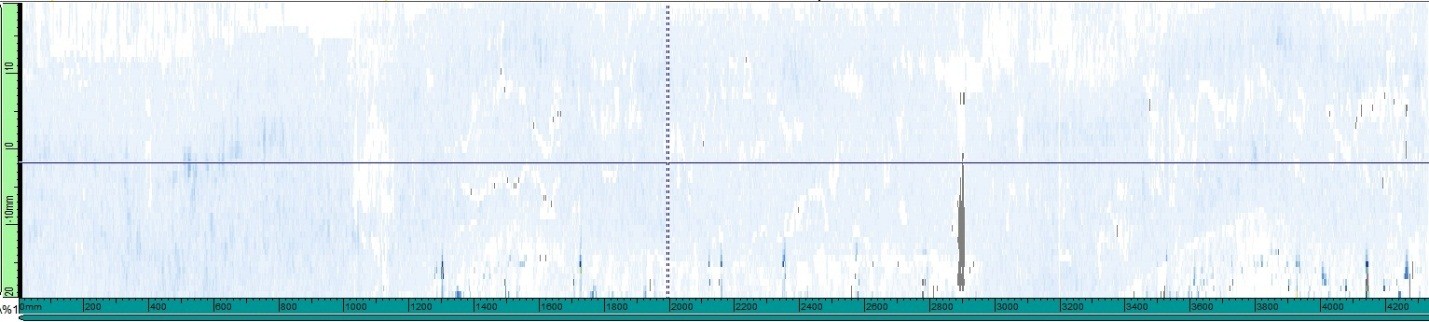

3.1. Закрылок, зона «носка» с малыми радиусами кривизны может контролироваться с помощью малоразмерной 16-элементной ФАР. Результаты в виде В-скана (сечение зоны контроля по толщине в плоскости, перпендикулярной ее наружной поверхности) представлены на рис. 1.

|

|

Рис. 1. В-скан закрылка, зона «носка». 1 – наружная поверхность обшивки.

|

3.2. Закрылок, зоны соединения обшивки со стрингерами могут контролироваться с помощью сканера RollerFORM с зоной контроля в виде полосы шириной до 50 мм. При этом могут быть выявлены как расслоения обшивки, так и отсутствие соединения между обшивкой и стрингером.

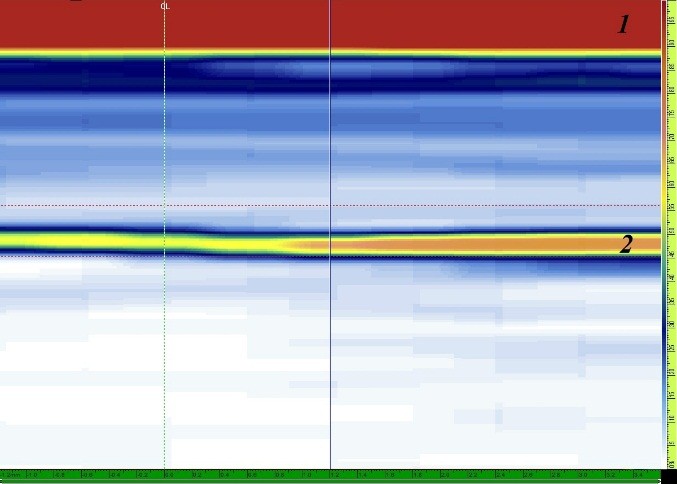

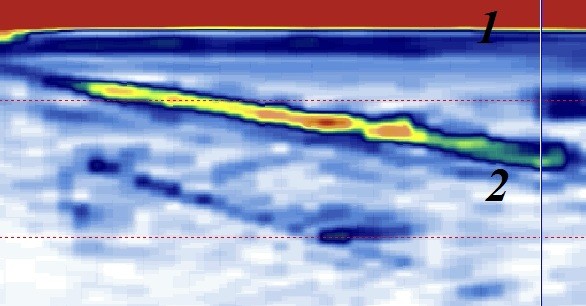

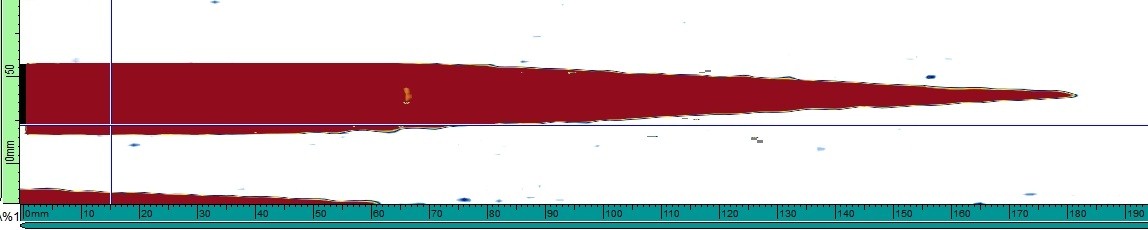

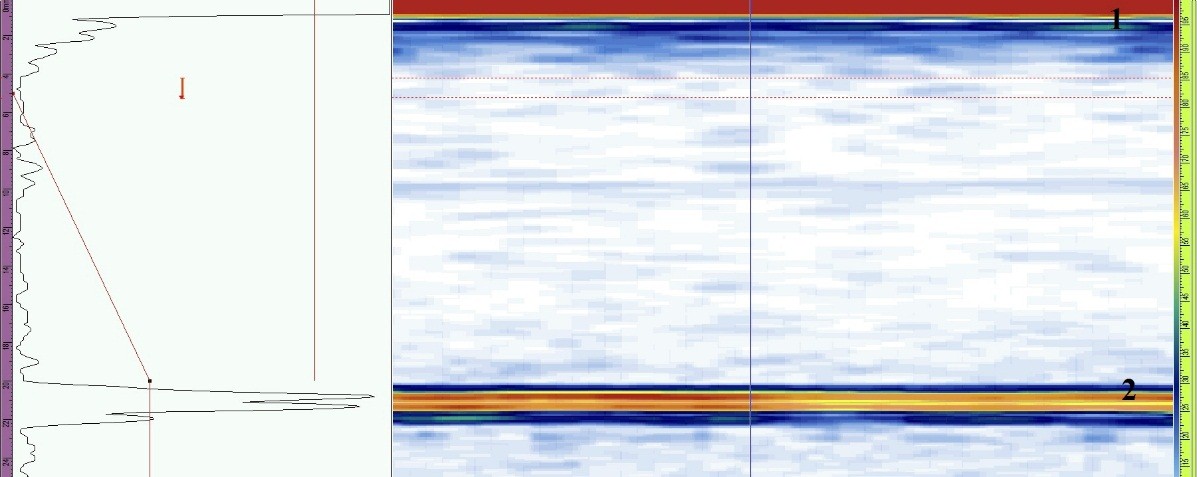

3.3. Руль, зона «ножа» клиновидной формы с клеевым соединением двух обшивок может контролироваться сканером RollerFORM. При этом могут быть выявлены как расслоения в обшивках, так и непроклей между обшивками. Выявление непроклея в указанных ДСЕ было подтверждено на РСО-НК 574‑11, изд. RRJ, толщиной 11÷5,3 мм, с имитацией данного дефекта. Полученные результаты в виде В- и С-скана показаны на рис. 2 и 3. С-скан в данном случае – это вид зоны контроля в плоскости, параллельной поверхности сканирования, с проекционным отображением дефектов.

|

|

Рис. 2. В-скан РСО для руля, зона «ножа», с непроклеем. 1 – поверхность обшивки. 2 – непроклей между обшивками. |

|

|

Рис. 3. С-скан РСО для руля, зона «ножа», с непроклеем. 1 – зона непроклея. |

3.4. Результаты контроля руля, зоны «ножа» по всей ее длине, полученные с помощью сканера RollerFORM непосредственно на ДСЕ, приведены в виде С‑скана на рис. 4. При контроле скорость перемещения сканера составила примерно 3 м/мин. Отсутствие на С-скане индикаций красного цвета, которая была зафиксирована на рис. 3, указывает на то, что непроклеев и других несплошностей на данном контрольном участке не обнаружено.

|

|

Рис. 4. С-скан руля, зона «ножа». |

3.5. На образцах из ПКМ с заложенными несплошностями показаны возможности оборудования по выявлению и визуализации дефектов. На рис. 5 приведен С-скан образца с несплошностью треугольной формы, максимальной шириной 40 мм и длиной 180 мм (индикация красного цвета). С-скан получен с помощью сканера RollerFORM за несколько сканирующих проходов и с объединением данных по смежным зонам контроля.

|

|

Рис. 5. Объединенный С-скан образца с несплошностью. |

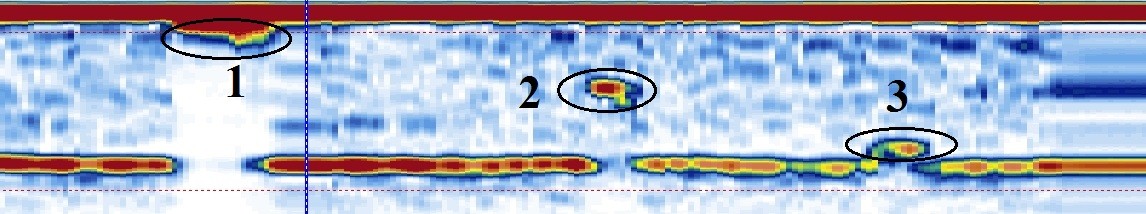

3.6. На образцах из ПКМ с заложенными несплошностями показана возможность оборудования по выявлению дефектов, залегающих на различной глубине, в т. ч. и близко к поверхностям. На рис. 6 приведен В-скан образца из углепластика толщиной 5 мм с обнаруженным дефектом на глубине 0,5 мм (индикация 1), 2,5 мм (индикация 2), 4,5 мм (индикация 3).

|

|

Рис. 6. В-скан образца с дефектами на разной глубине. |

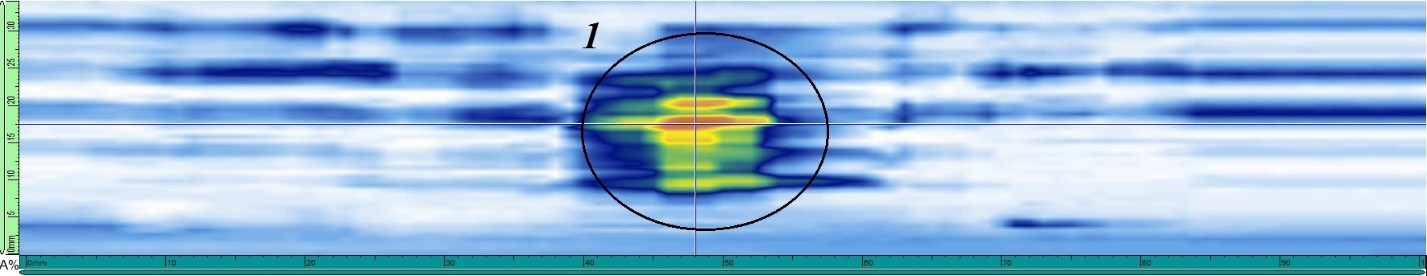

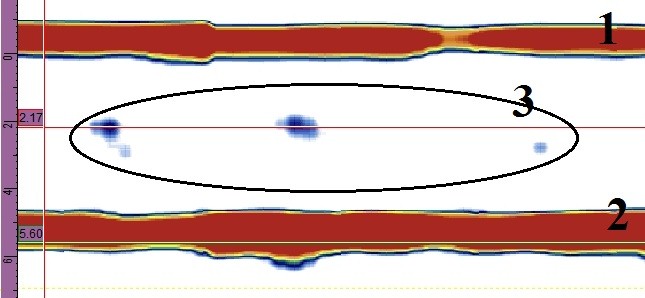

3.7. Испытания позволили оценить минимальный размер несплошностей, которые применяемое оборудование позволяет выявить в изделиях из ПКМ. В образцах из углепластика с помощью ФАР с рабочей частотой 5 МГц были обнаружены одиночные дефекты типа пор, а также их цепочки размером примерно 0,5 мм. Соответствующий В-скан приведен на рис. 7. Наличие и размеры указанных выше дефектов были подтверждены визуальным осмотром после распила образца по отмеченному дефектному участку.

|

|

Рис. 7. В-скан образца с дефектами в виде пор размером примерно 0,5 мм. 1 – наружная поверхность образца. 2 – внутренняя поверхность образца. 3 – зона с дефектами. |

3.8. Испытания показали, что применяемое оборудование позволяет проводить контроль монолитных конструкций из ПКМ большой толщины. В качестве примера на рис. 8 приведен В-скан образца из многослойного углепластика общей толщиной 20 мм. Наличие четкого донного сигнала высокой амплитуды (индикация 2) при низком уровне структурных шумов (отсутствие других внутренних индикаций) подтверждают контролепригодность данного образца.

|

|

Рис. 8. В-скан образца из многослойного углепластика толщиной 20 мм. 1 – наружная поверхность образца. 2 – внутренняя поверхность образца. |

4. Выводы по результатам испытаний.

4.1. Дефектоскоп OmniScan SX с необходимым комплектом ФАР позволяет проводить УЗК монолитных конструкций ДСЕ из ПКМ толщиной от 1 до 20 мм и выявлять в них внутренние дефекты – несплошности с минимальным размером от 0,5 мм.

4.2. Дефектоскоп OmniScan SX позволяет выполнять полное документирование и объемную визуализацию результатов контроля, с определением координат и оценкой размеров обнаруженных дефектов. Это повышает надежность выявления дефектов и снижает вероятность перебраковки контролируемых изделий.

4.3. Дефектоскоп OmniScan в комплекте со сканером позволяет автоматизировать и тем самым ускорить процесс УЗК за счет электронно‑механического сканирования. Например, сканер RollerFORM позволяет проводить контроль зоны шириной до 50 мм со скоростью до 3 м/мин и объединять результаты по смежным зонам контроля.

4.4. Для решения задач по УЗК ДСЕ из ПКМ рекомендуется следующий комплект оборудования.

4.4.1. Дефектоскоп OmniScan SX.

4.4.2. Сканер RollerFORM-5L64-5M – для контроля зон шириной более 90 мм и радиусом кривизны более 50 мм.

4.4.3. ФАР 5L64-NW1 – специализированная 64-элементная ФАР частотой 5 МГц для контроля ПКМ в зонах шириной более 71 мм.

4.4.4. ФАР 5L24-NW2 – специализированная 24-элементная ФАР частотой 5 МГц для контроля ПКМ в зонах шириной более 31 мм.

4.4.5. ФАР 3.5L64-NW1 – аналогична ФАР 5L64-NW1, но с более низкой частотой 3,5 МГц для контроля ПКМ больших толщин и высоким затуханием ультразвука.

4.4.6. ФАР 3.5L24-NW2 – аналогична ФАР 5L24-NW2, но с более низкой частотой 3,5 МГц для контроля ПКМ больших толщин и с высоким затуханием ультразвука.

4.4.7. ФАР 5L10-A0-TOP – миниатюрная ФАР с размером апертуры 6×6 мм для контроля зон с малым радиусом кривизны.

4.4.8. Призма SNW1-0L-AQ25 – для защиты, улучшения акустического контакта и уменьшения мертвой зоны при использовании ФАР модели NW1.

4.4.9. Призма SNW2-0L-AQ25 – для защиты, улучшения акустического контакта и уменьшения мертвой зоны при использовании ФАР модели NW2.

4.4.10. Съемный контактный износостойкий протектор для ФАР модели А0, NW1, NW2.

4.4.11. Миниатюрный роликовый датчик пути Mini-Wheel – для проведения сканирующего контроля с помощью ФАР с точной координатной привязкой результатов контроля.

4.4.12. Программное обеспечение OmniPC – для дополнительной обработки и анализа данных на внешнем компьютере (при необходимости).