1. Исполнитель работ

Работы по контролю изделий из резины и стеклопластика ультразвуковым методом неразрушающего контроля с применением технологии фазированных решеток выполнены ООО «ТЕХКОН», г. Москва.

2. Объекты, задачи и цель контроля

Объекты контроля: предоставленные Заказчиком образцы изделий, изготовленных из резины и стеклопластика.

Задачи контроля: ультразвуковым методом выявить в объектах контроля дефекты типа внутренних нарушений сплошности материалов, из которых изготовлены контролируемые объекты.

Цель контроля: выбор оптимальных методов и оборудования контроля, а также демонстрация их возможностей для решения указанных задач.

3. Применяемое оборудование и технология контроля

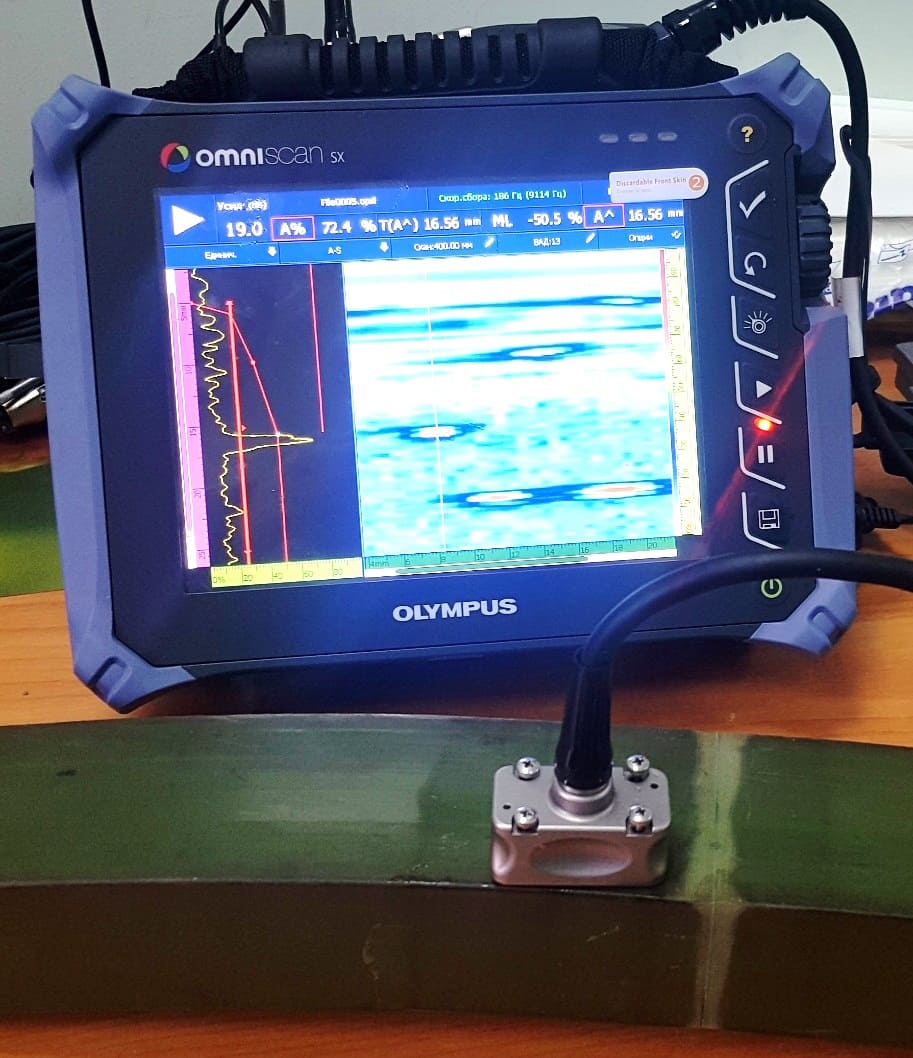

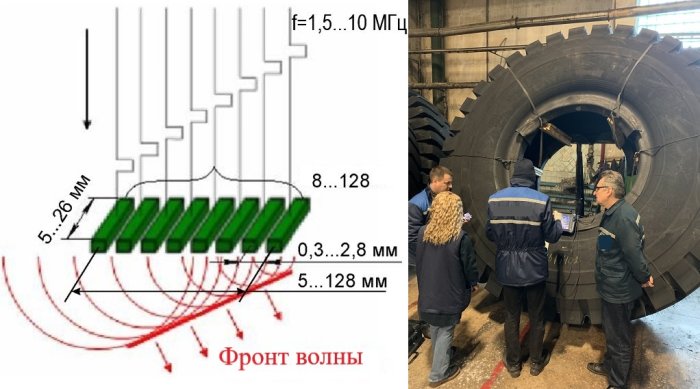

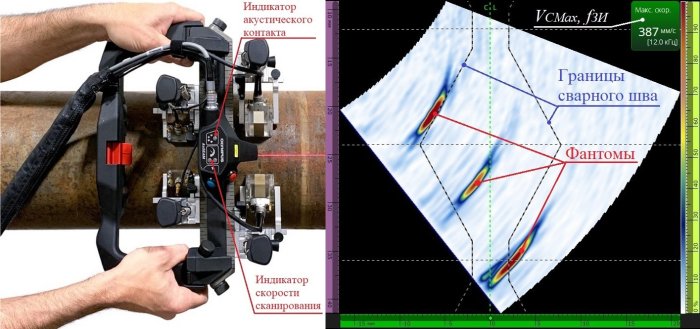

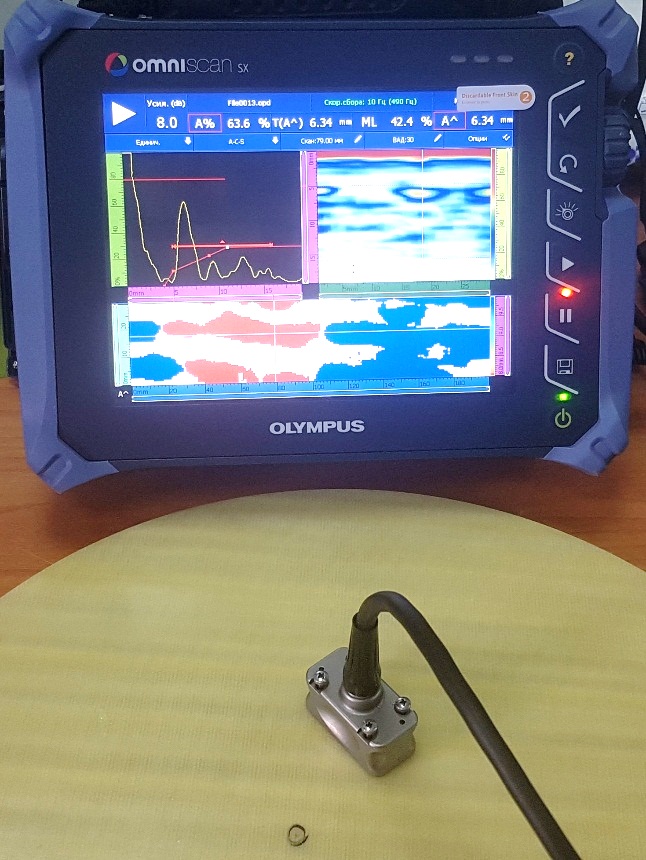

3.1. Контроль выполнен с применением многоканальных ультразвуковых дефектоскопов «OmniScan», «Epoch 1000i» и многоэлементных пьезоэлектических преобразователей с электронно управляемым полем излучения‑приема типа «фазированная решетка» (ПФР). Применяемое оборудование производится компанией «Olympus» и относится к современным передовым средствам контроля, которые позволяют:

- проводить электронно-механическое сканирование объекта контроля с высокой скоростью, по двум координатным осям, обеспечивая при этом малый шаг сканирования и высокое пространственное разрешение;

- выполнять автоматический сбор результатов контроля в виде массива исходных данных – А‑сканов (разверток сигнала в координатах «амплитуда-время») по всем точкам электронно‑механического сканирования;

- осуществлять томографическую обработку исходных данных, наглядно представлять и документировать результаты контроля как виды и сечения объекта контроля по трем координатным осям с отображением его внутренней структуры, включая выявленные дефекты – несплошности.

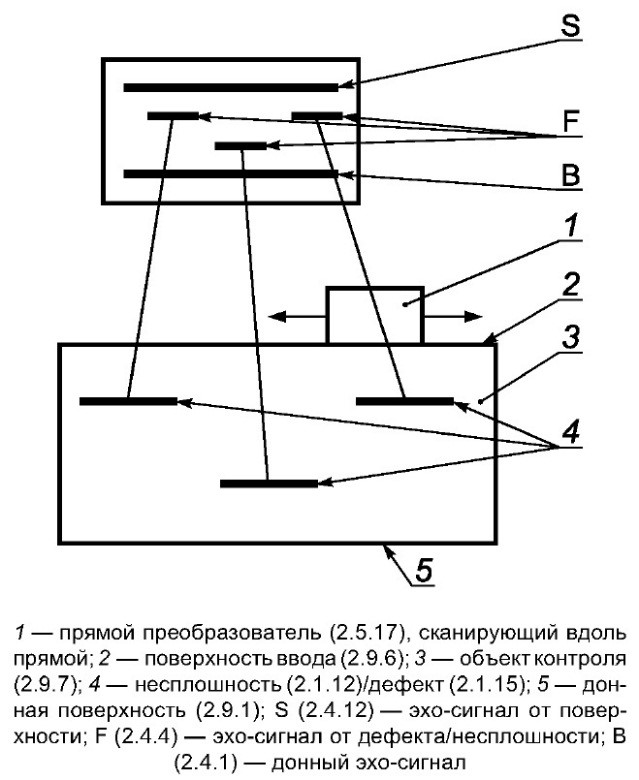

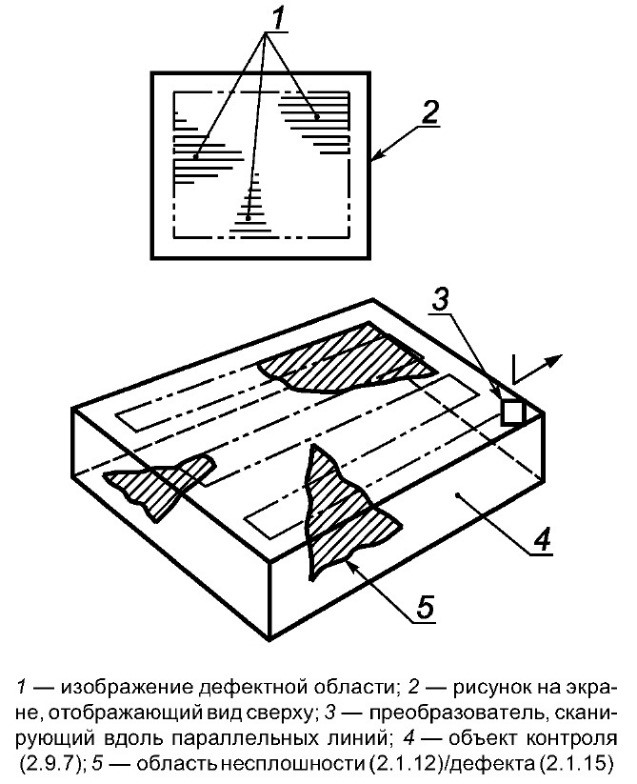

3.2. Для отображения результатов контроля по трем координатам применяются сканы (развертки) типа В, С и D (B-, C- и D-сканы). Тип В- и С‑скана в соответствии с ГОСТ Р ИСО 5577‑2009 «Контроль неразрушающий. Ультразвуковой контроль. Словарь.» показан на рис. 1 и рис. 2. D-скан аналогичен В‑скану, но отображает результаты контроля в плоскости, перпендикулярной В‑скану и поверхности ввода ультразвука (она же поверхность сканирования или поверхность контроля).

3.3. Для обеспечения максимальной ширины зоны контроля, которую можно получить за счет электронного сканирования, применялись универсальные модели ПФР, которые имеют 64 элемента.

|

|

| Рис. 1. В‑скан объекта контроля. | Рис. 2. С-скан объекта контроля |

3.4. С учетом достаточно высокого затухания ультразвука в контролируемых материалах (резина и стеклопластик), а также высокого уровня структурных шумов в стеклопластике рабочая частота применяемых ПФР составляла 2,25 МГц. Контроль объектов проводился импульсным эхо- и зеркально‑теневым методом, в режиме электронного линейного сканирования с перемещением активной группы элементов ПФР по длине ПФР, продольными волнами, вводимыми по нормали к поверхности сканирования (по схеме контроля прямым преобразователем).

4. Результаты контроля образца 1 из резины

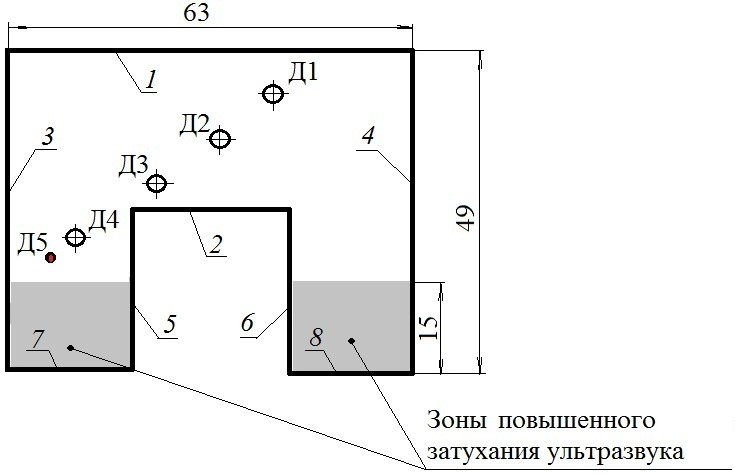

4.1. Эскиз поперечного сечения образца 1 из резины приведен на рис. 3. Цифрами 1…8 обозначены различные поверхности образца. Контроль образца 1 выполнялся с целью выявления дефектов типа пор в основном материале и дефектов типа непропая в соединении деталей. Процесс контроля образца 1 показан на рисунке, приведенном на титульном листе Технического отчета.

Рис. 3. Поперечное сечение образца 1 из резины.

4.2. Для проверки контролепригодности в образце 1 были выполнены 4 искусственных дефекта Д1…Д4. Искусственные дефекты представляли собой цилиндрические отверстия диаметром приблизительно 2 мм, ось отверстий была перпендикулярна плоскости поперечного сечения образца. Местоположение искусственных дефектов Д1…Д4 в сечении образца 1 показано на рис. 3.

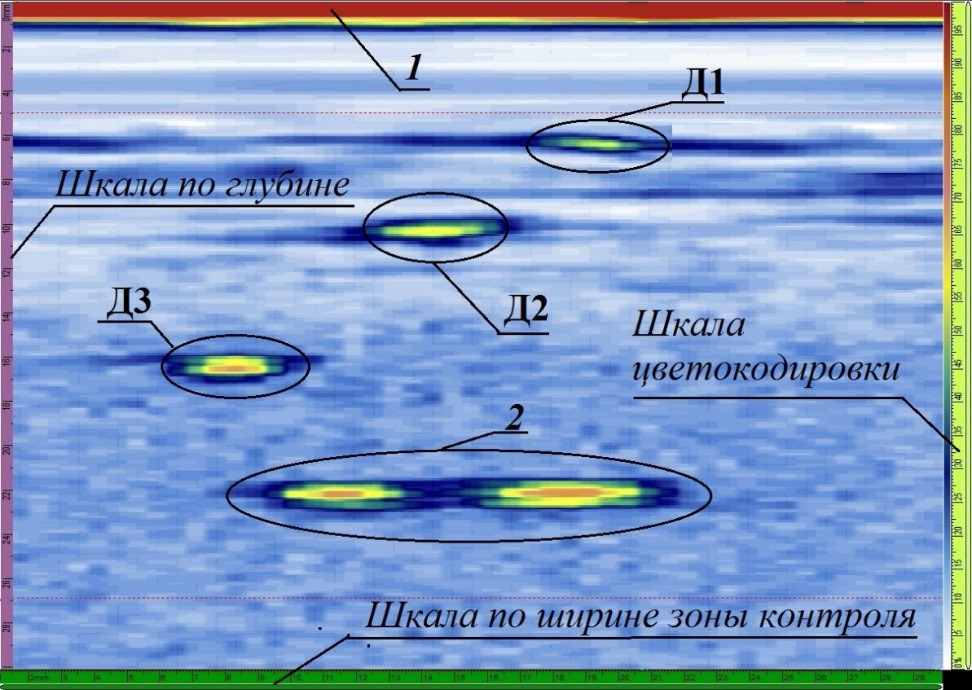

4.3. На рис. 4 приведен В-скан образца 1 с индикациями выявленных искусственных дефектов Д1…Д3. На В-скане обозначены также индикация от поверхности ввода ультразвука 1 и индикация донного сигнала от поверхности 2.

Как показано на рис. 1, В‑скан представляет собой сечение объекта контроля в плоскости, перпендикулярной поверхности сканирования. Здесь и далее в настоящем Техническом отчете в левой части В-скана находится вертикальная шкала координат по глубине (фиолетового цвета), в нижней части – горизонтальная шкала координат по ширине зоны контроля (зоны электронного сканирования, зеленого цвета). Ширина зоны контроля зависит от размера активной апертуры применяемого ПФР, в данном случае она составляла 30 мм.

Цвет индикаций на В-скане указывает на амплитуду эхо-сигналов от соответствующих отражателей по шкале цветокодировки, приведенной в правой части В-скана. По мере роста амплитуды сигнала от 0 до 100 % полной высоты А‑скана цвет соответствующих индикаций изменяется от белого до темно‑красного.

Глубина залегания дефектов Д1…Д3, измеренная по времени прихода эхо‑сигналов от указанных отражателей, составила 6, 10 и 17 мм соответственно. Указанная глубина залегания дефектов измерялась от поверхности 1. Приведенные результаты соответствует действительным значениям, полученным прямыми измерениями, с точностью ±0,5 мм.

Рис. 4. В-скан образца 1 из резины с индикациями дефектов Д1…Д3.

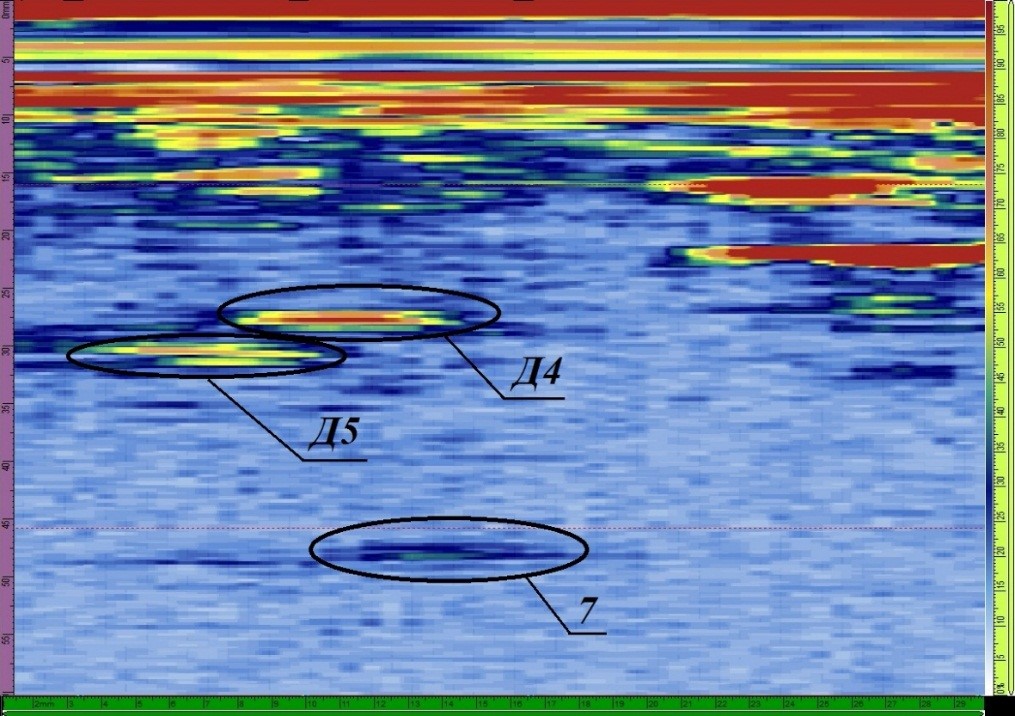

4.4. На рис. 5 приведен В-скан образца 1 из резины, который отображает поперечное сечение образца 1 по всей толщине. На В-скане обозначена индикация от искусственного дефекта Д4 с глубиной залегания 28 мм от поверхности 1, что соответствует действительному значению, полученному прямыми измерениями, с точностью ±0,5 мм.

Кроме того, на данном контрольном участке выявлен дефект Д5 неустановленного происхождения с глубиной залегания 30 мм от поверхности 1. Индикация от указанного дефекта также обозначена на рис. 5.

Рис. 5. В-скан образца 1 из резины с индикациями дефектов Д4 и Д5.

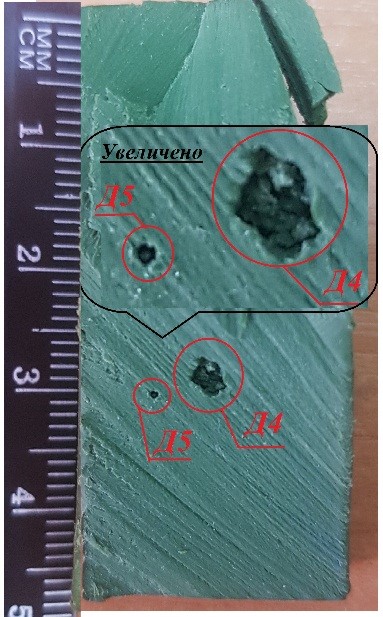

4.5. Для подтверждения полученных результатов по обнаружению дефекта Д5 был выполнен распил образца 1 в плоскости его поперечного сечения. После этого на соответствующем участке образца 1 действительно был обнаружен дефект в виде несплошности, диаметр которой в поперечном сечении составлял приблизительно 0,5 мм, что подтвердило полученные результаты ультразвукового контроля.

Фото поперечного сечения образца 1 с дефектами Д4 и Д5 приведено на рис. 6. Местоположение дефекта Д5 в поперечном сечении образца 1 показано на рис. 3.

Рис. 6. Фото поперечного сечения образца 1 с дефектами Д4 и Д5.

4.6. На В-скане, приведенном на рис. 5, обозначена также индикация донного сигнала, полученного от поверхности 7, с глубиной залегания 49 мм от поверхности 1. Низкая амплитуда указанного сигнала (не более 40 % полной высоты А‑скана) свидетельствует о наличии в образце 1 зон повышенного затухания ультразвука.

Для уточнения границ указанных зон был проведен контроль образца 1 со стороны поверхностей 3 и 4, при этом в качестве индикаторного использовался донный сигнал, полученный от поверхностей 5 и 6 соответственно.

Установлено, что зоны повышенного затухания ультразвука начинаются от глубины приблизительно 34 мм от поверхности 1 и продолжается до поверхности 7 и 8. Таким образом, высота указанных зон в поперечном сечении образца 1 составляет приблизительно 15 мм. Местоположение указанных зон в поперечном сечении образца 1 показано на рис. 3. Зоны повышенного затухания ультразвука с указанными размерами распространяются по всей длине образца 1 и занимают приблизительно 25 % его объема.

При использовании универсальных преобразователей с рабочей частотой 2,25 МГц в зонах повышенного затухания ультразвука возможно выявление только достаточно крупных дефектов, эквивалентные размеры которых по предварительным оценкам превышают размеры бокового цилиндрического отверстия диаметром 2 мм.

Для выявления в зонах повышенного затухания ультразвука дефектов с меньшими размерами могут применяться специализированные преобразователи, в т. ч. ПФР, с «высоким проникновением» ультразвука. Указанные преобразователи, по сравнению с универсальными, имеют увеличенный размер апертуры (излучателя‑приемника) и пониженную рабочую частоту – от 0,5 до 1,5 МГц.

4.7. Требующие выявления дефекты соединения деталей из резины типа непропая расположены в поперечном сечении объекта контроля (перпендикулярно к поверхности сканирования), поэтому для их выявления необходимо применять наклонные преобразователи. С учетом значительной толщины объекта контроля выявление указанных дефектов возможно по способу «тандем» с раздельной схемой подключением излучающего и принимающего преобразователей.

Проведенные на образце 1 эксперименты выявили наличие зон повышенного затухания ультразвука даже при контроле прямым преобразователем (см. п. 4.6). При контроле наклонными преобразователями длина пути ультразвука в объекте контроля будет существенно больше, чем для прямого преобразователя. Соответственно и затухание ультразвука для наклонного преобразователя будет значительно выше, чем для прямого преобразователя. Данный фактор делает выявление в указанных объектах дефектов типа непропая проблематичным.

5. Результаты контроля образца 2 из стеклопластика.

5.1. Образец 2 изготовлен из многослойного стеклопластика общей толщиной 10 мм и имеет форму листа с плоскопараллельными поверхностями. Контроль образца выполнялся с целью выявления внутренних дефектов типа расслоений. Процесс контроля образца 2 показан на рис. 7.

Рис. 7. Контроль образца 2 из стеклопластика

5.2. По результатам проведенных исследований установлено, что образец 2 является контролепригодным для УЗК. Для исследованного образца 2 отношение уровня структурных и других шумов к амплитудам донных сигналов в основном не превышало 0,2, что можно считать приемлемым для данного типа композиционных материалов.

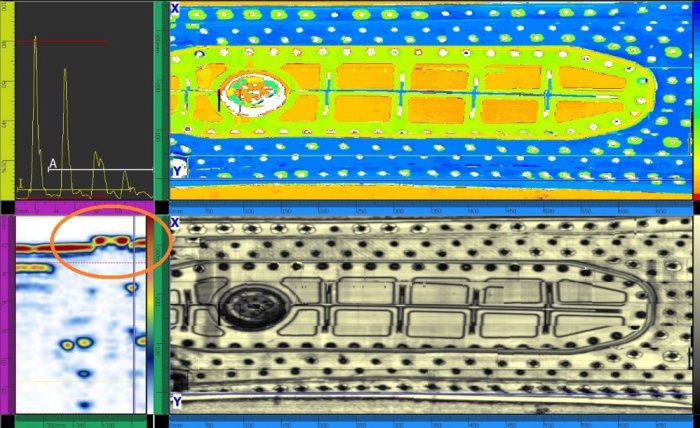

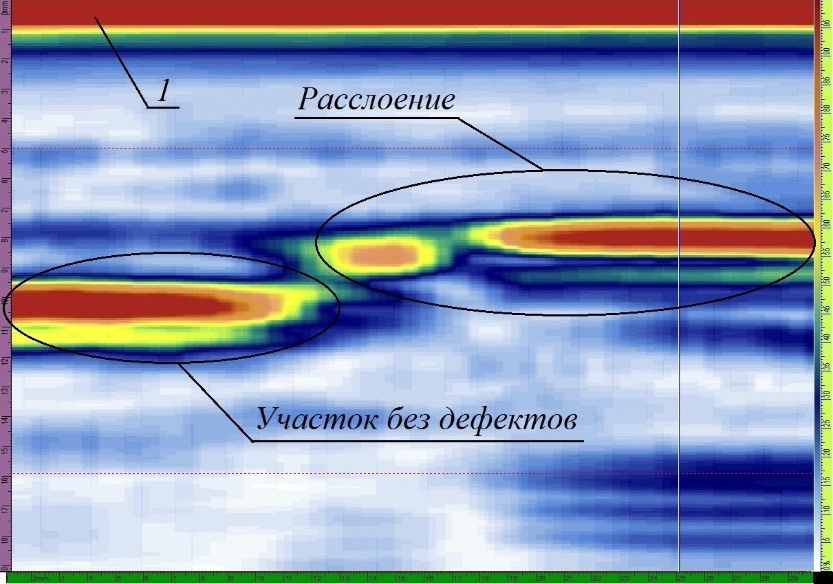

5.3. В образце 2 выявлен дефект типа расслоения размерами до 130×110 мм и основной глубиной залегания 8 мм от поверхности сканирования 1. Соответствующий В‑скан для участка с выявленным дефектом приведен на рис. 8.

Рис. 8. В-скан образца 2 из стеклопластика с дефектом.

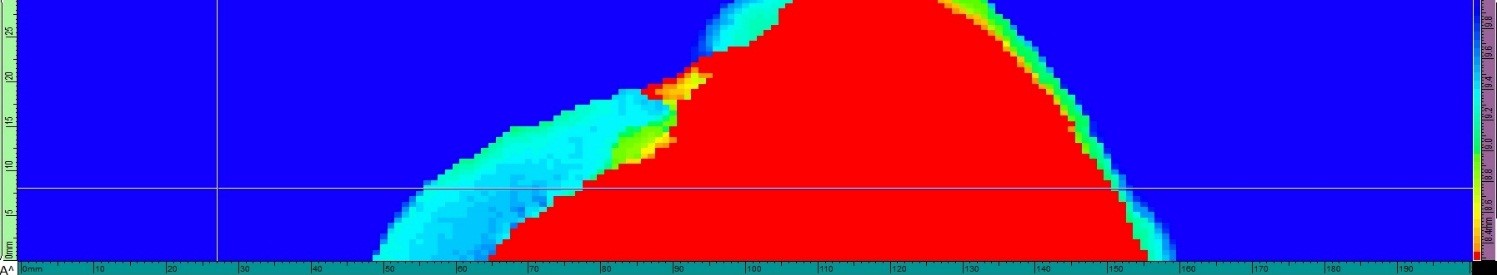

5.4. На рис. 9 приведен С-скан одного из контрольных участков образца 2 с фрагментом индикации выявленного дефекта.

Как показано на рис. 2, С‑скан представляет собой развертку поверхности объекта контроля с проекционным отображением выявленных дефектов.

Здесь и далее на С-сканах горизонтальная шкала голубого цвета, расположенная по нижней границе С‑скана, указывает расстояния и, соответственно, координаты и размеры дефекта по длине зоны контроля. Вертикальная шкала светло-зеленого цвета, расположенная по левой границе С‑скана, указывает расстояния и, соответственно, координаты и размеры дефекта по ширине зоны контроля.

В данном случае цвет индикаций на С‑скане указывает на глубину залегания дефектов (отражателей) в соответствии со шкалой цветокодировки фиолетового цвета, расположенной по правой границе С‑скана. Настройки параметров С-скана для данного объекта контроля сделаны таким образом, что дефекты с глубиной залегания 8 мм и менее отображаются на С-скане как индикации красного цвета. Участки без дефектов, на которых зафиксированы только донные сигналы, по которым определена толщина образца, равная 10 мм, отображаются на С‑скане как индикации синего цвета. Дефекты (отражатели) с иной глубиной залегания отображаются на С-скане как индикации других цветов, что в данном случае наблюдается по границам основного расслоения (с наложением «краевого эффекта»).

Рис. 9. С‑скан образца 2 из стеклопластика с выявленным дефектом.

6. Результаты контроля образца 3 из стеклопластика.

6.1. Образец 3 изготовлен из многослойного стеклопластика общей толщиной 11 мм и имеет форму листа с плоскопараллельными поверхностями. Контроль образца выполнялся с целью выявления внутренних дефектов типа расслоений. Процесс контроля образца 3 показан на рис. 10.

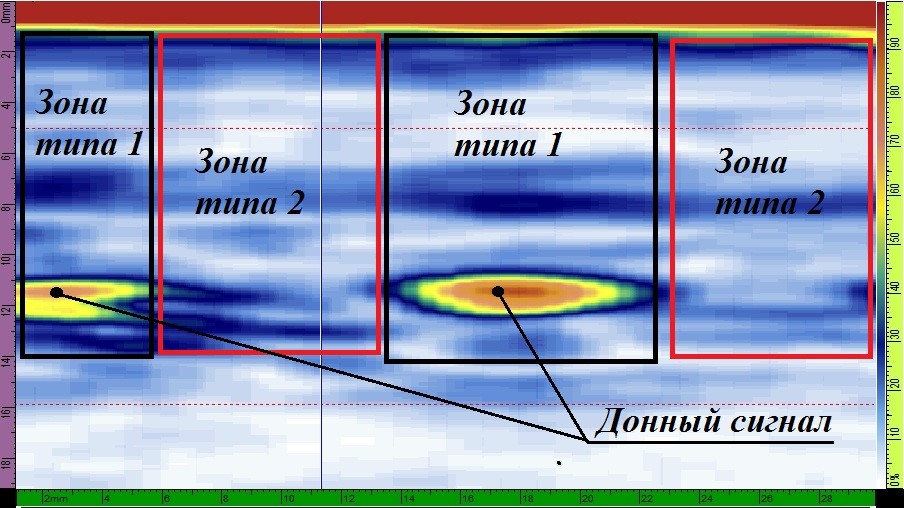

6.2. Проведенные исследования показали, что структурно образец 3 состоит из чередующихся зон 2 типов. Указанные зоны имеют вид протяженных полос шириной приблизительно 10 мм, при этом каждая такая зона распространяется по всей толщине образца.

В структурных зонах 1-го типа наблюдается удовлетворительное прохождение ультразвука, отношение уровня структурных и других шумов к амплитуде донного сигнала составляет, в основном, не более 0,25, что позволяет считать образец контролепригодным в указанных зонах.

В структурных зонах 2‑го типа донный сигнал отсутствует, поэтому наиболее вероятно, что указанные зоны являются неконтролепригодными.

Ширина структурных зон 1-го и 2-го типа приблизительно совпадает.

Рис. 10. Контроль образца 3 из стеклопластика.

6.3. Характерный В‑скан для участка образца 3 без дефектов приведен на рис. 11. На В‑скане выделены зоны типа 1 и типа 2, а также индикации донных сигналов. Здесь и далее для образца 3 В‑сканы представляют собой сечения, выполненные поперек продольной оси структурных зон образца.

Рис. 11. В-скан образца 3 из стеклопластика без дефектов.

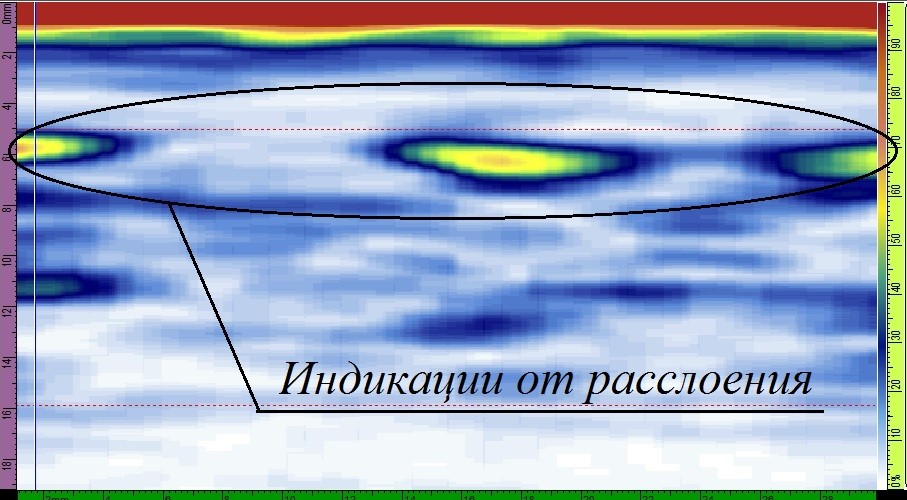

6.4. При контроле в образце 3 выявлен дефект типа расслоения размерами до 110×100 мм и основной глубиной залегания 6 мм от поверхности сканирования 1. Соответствующий В‑скан для участка с выявленным дефектом приведен на рис. 12.

Чередование структурных зон типа 1 и типа 2 в объекте контроля приводит к тому, что индикация от дефекта типа расслоения также имеет аналогичный прерывистый характер.

Рис. 12. В‑скан образца 3 из стеклопластика с выявленным дефектом.

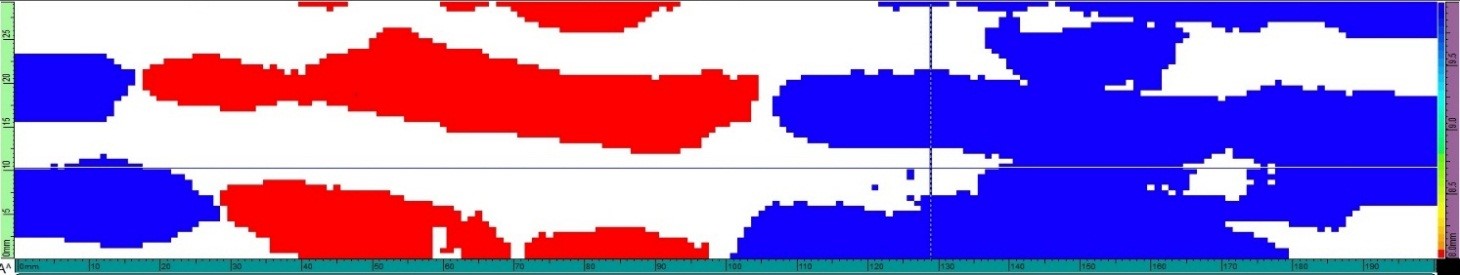

6.5. На рис. 13 приведен С-скан одного из контрольных участков образца 3 с фрагментом индикации выявленного дефекта типа расслоения.

В данном случае индикации синего цвета соответствует участкам без дефектов, индикации красного цвета - участкам с дефектами, индикации белого цвета – участкам, которые являются неконтролепригодными, они же – структурные зоны 2-го типа, в которых отсутствует прохождение ультразвука.

Рис. 13. С-скан образца 3 из стеклопластика с выявленным дефектом.

Наличие индикаций от дефекта на приведенных В‑ и С‑сканах подтверждает контролепригодность образца 3 в структурных зонах типа 1 с удовлетворительным прохождением ультразвука. По предварительным оценкам, которые можно сделать по результатам контроля образца 3, контролепригодные участки составляют в сумме около 50 % объема указанного объекта контроля.

Для надежного выявления дефекта его минимальный размер в направлении по ширине структурных зон должен превышать ширину одной структурной зоны, которая составляет приблизительно 10 мм.

7. Выводы и рекомендации по результатам контроля.

7.1. Неразрушающий контроль ультразвуковым методом изделий из резины и стеклопластика, которые по толщине и акустическим свойствам применяемых материалов соответствуют предоставленным образцам, может, в основном, выполняться с применением 64‑элементных ПФР, имеющих рабочую частоту 2,25 МГц. Возможность применения указанных ПФР была показана при выявлении в образцах различных внутренних дефектов – нарушений сплошности материалов типа пор в резине и расслоений в стеклопластике.

64‑элементные ПФР за счет электронного линейного сканирования, большой ширины зоны контроля, наглядного документирования результатов обеспечивают высокую производительность контроля и надежное выявление дефектов. Ширина зоны контроля в режиме электронного линейного сканирования определяется размером активной апертуры ПФР.

7.2. Для контроля указанных объектов может быть применен ПФР модели 2.25L64-A2 с активной апертурой 48 мм, в комплекте со сменной прямой призмой модели SA2-0L-IHC (с износостойкими вставками и системой подачи контактной жидкости – для защиты контактной поверхности ПФР от повреждений, увеличения скорости сканирования и уменьшения мертвой зоны при контроле изделий из стеклопластика), а также со сменными износостойкими накладками «Wearface» (для защиты контактной поверхности ПФР при контроле изделий из резины).

7.3. Для повышения производительности контроля и надежного выявления дефектов контроль рекомендуется проводить в режиме построения С‑скана. С‑скан представляет собой развертку поверхности объекта контроля, по которой можно определить местоположение и размеры выявленных дефектов по двум координатным осям, а также их глубину залегания.

Для точной координатной привязки результатов контроля, отображаемых на С‑скане, сканирование следует проводить с применением датчика пути, например, миниатюрного датчика пути «MiniWheel».

7.4. Для контроля изделий из стеклопластика с максимальной производительностью рекомендуется применять роликовый преобразователь RollerFORM-3.5L64 с катящимся эластичным протектором, имеющий 64 элемента ПФР, рабочую частоту 3,5 МГц и активную апертуру 51 мм.

7.5. Для применения 64-элементных ПФР, С‑скана и датчика пути в дефектоскопе «Epoch 1000i» должна быть активирована соответствующая программная опция.

С дефектоскопом «Epoch 1000i» может применяться датчик пути «MiniWheel» модели ENC1-2.5-DE с кабелем-адаптером CABL-10016-0008.

Для подключения датчика пути, имеющегося в роликовом преобразователе RollerFORM, к дефектоскопу «Epoch 1000i» требуются 2 кабеля‑адаптера: CABL‑10016-0008 и OMNI-A-ADP27.