Демонстрация оборудования для неразрушающего контроля производства компании «Olympus» проводилась в период 17 – 19.01.17 на образцах из полимерных композиционных материалов (ПКМ) различной конструкции, предоставленных Заказчиком и в присутствии специалистов Заказчика.

Применялось следующее оборудование:

- ультразвуковой 64-канальный дефектоскоп OmniScan в комплекте со сканерами и многоэлементными пьезоэлектрическими преобразователями (ПЭП) типа фазированной антенной решетки (ФАР);

- ультразвуковой толщиномер 38DLPlus в комплекте с различными ПЭП.

Получены следующие основные результаты.

1. Дефектоскоп OmniScan успешно решает задачи по контролю обшивок из углепластика толщиной более 1 мм с целью выявления в них внутренних дефектов-несплошностей типа расслоений. Одновременно с обнаружением дефектов проводятся сплошные измерения толщины стенки объекта контроля.

2. Для повышения производительности и надежности контроля с дефектоскопом OmniScan рекомендуется использовать сканеры с установленными в них ФАР, а именно: катящийся сканер с эластичным протектором RollerFORM и 2‑координатный сканер типа GLIDER или WING.

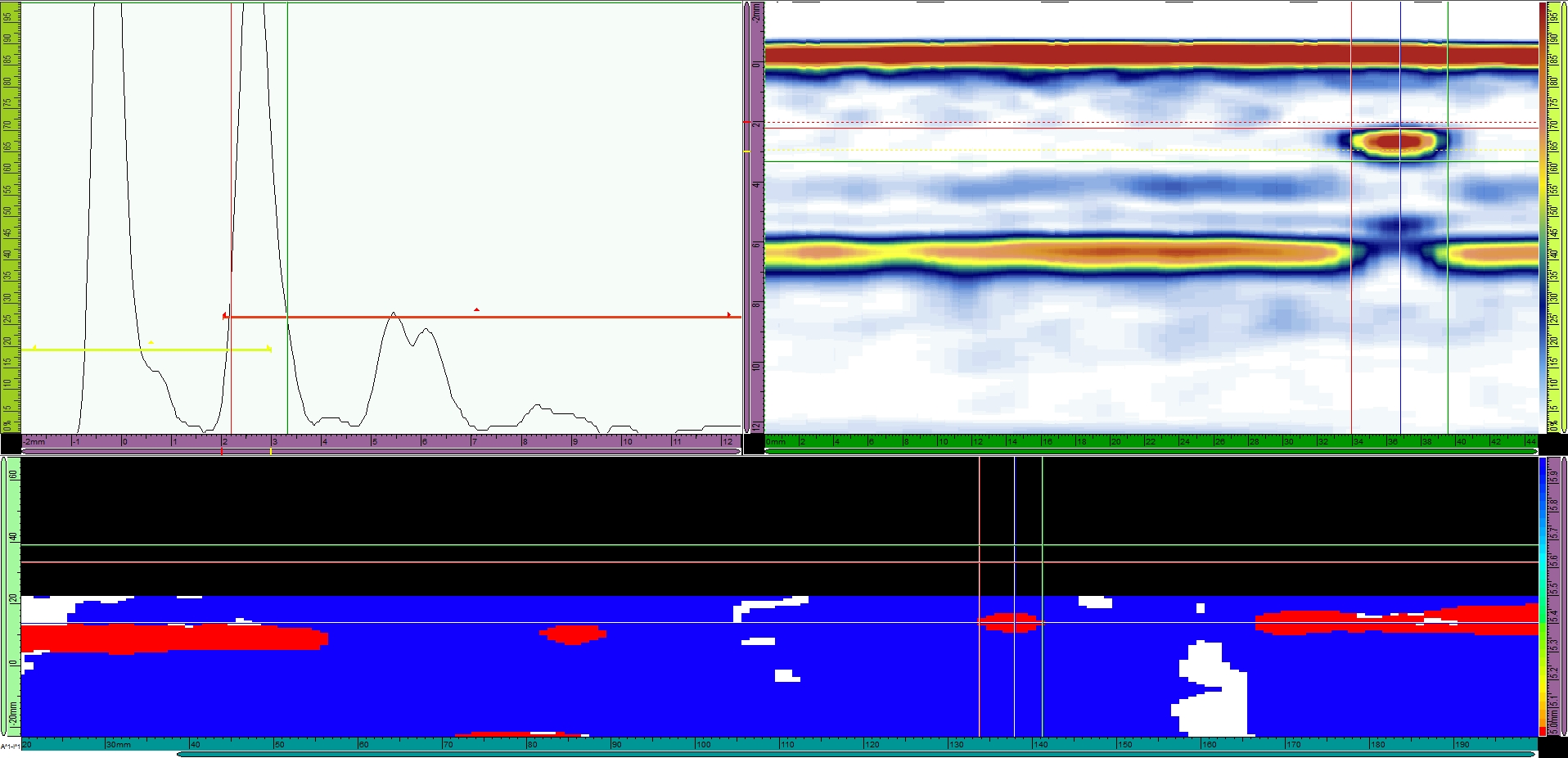

Пример результатов, полученных сканером RollerFORM при контроле образца обшивки из углепластика с заложенными внутренними дефектами, приведен на рис. 1.

|

|

Рис. 1. Результаты контроля образца обшивки из углепластика дефектоскопом OmniScan и сканером RollerFORM. |

Результаты контроля дефектоскопом OmniScan и ФАР отображаются и документируются как набор видов и сечений объекта контроля. Они показывают внутреннюю структуру объекта, включая местоположение, форму и размеры выявленных дефектов по 3-м координатам.

На проекционном виде с поверхности сканирования (С-скан, в нижнем окне на рис. 1) обнаруженные дефекты показаны как индикации красного цвета. На С-скане можно определить их координаты и размеры по длине и ширине зоны контроля.

В сечении, перпендикулярном поверхности сканирования (В-скан, в правом верхнем окне на рис. 1), можно определить координаты и размеры дефектов по ширине зоны контроля и по глубине их залегания.

3. Для контроля деталей из ПКМ в зависимости от их толщины и конструкции рекомендуется использовать преобразователи с рабочей частотой от 2 до 5 МГц. Дальнейшая отработка технологий контроля может потребовать применения ПЭП и с другими рабочими частотами.

4. Для участков с ограниченной контроледоступностью, где затруднено или невозможно применение сканеров, рекомендуется использовать более компактные 16- и 64-элементные ФАР без сканеров, например, 5L16-A10, 2.25L16-A10, 5L64-A12, 2.25L64-A12. Для точного определения координат и размеров выявленных дефектов указанные ФАР рекомендуется применять с миниатюрным датчиком пути MiniWheel. Для улучшения акустического контакта с объектом контроля и предотвращения износа рабочей поверхности ФАР на нее рекомендуется наклеивать эластичные протекторы из материала «Аквален» со специальными акустическими свойствами.

5. Для контроля в деталях из углепластика зон радиусных переходов с радиусом примерно 5 мм рекомендуется применять 1-элементный ПЭП малого диаметра, например, М110 (рабочая частота f=5 МГц, диаметр d=6 мм).

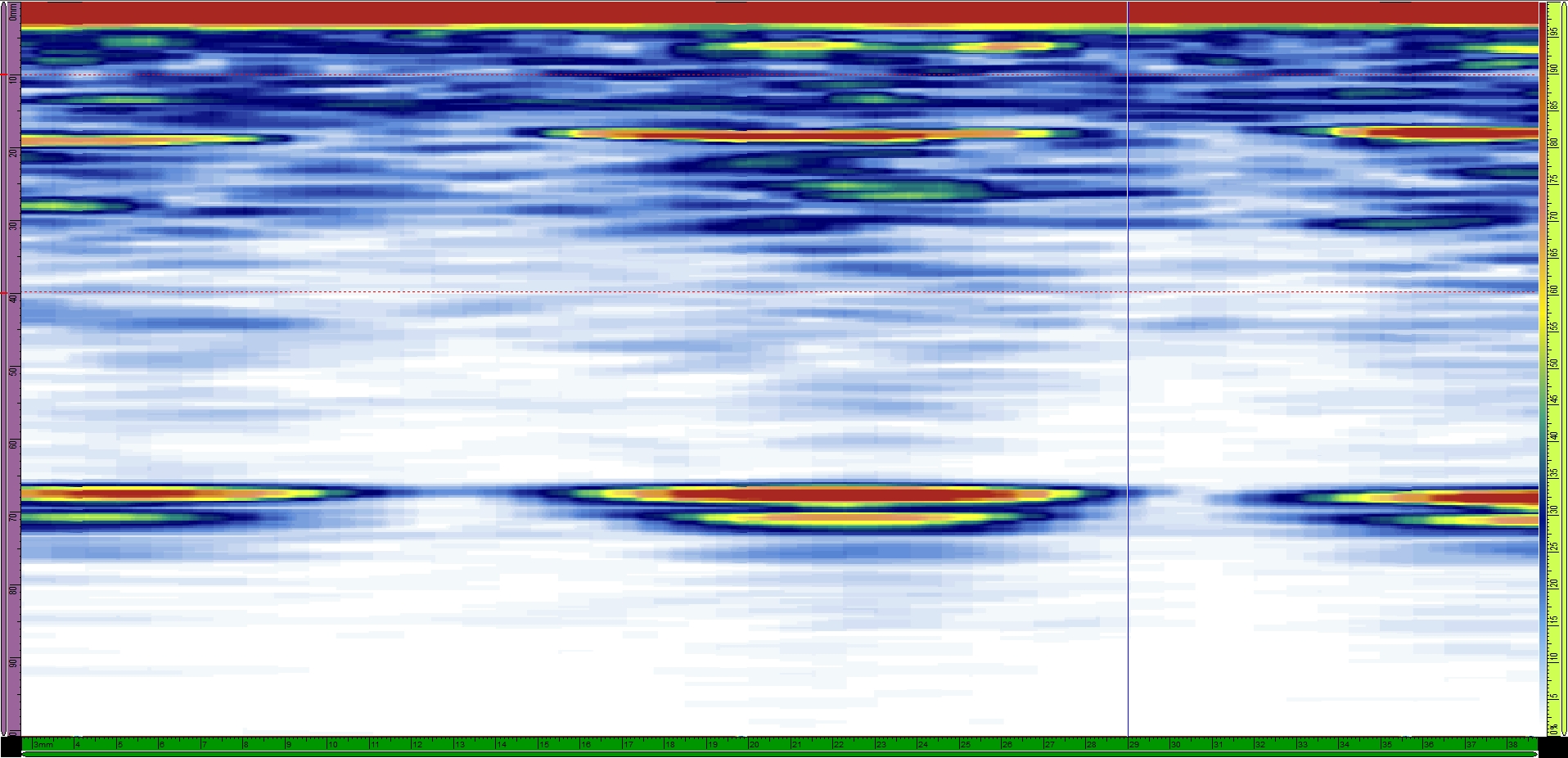

6. Дефектоскопом OmniScan с ФАР был проконтролирован образец теплозащитного покрытия (ТЗП) с сотовой структурой, толщиной 60 мм, на подложке из углепластика толщиной 3 мм - с целью установить возможность обнаружения непроклея между ТЗП и подложкой. Сечение участка указанного образца по толщине (В-скан) приведено на рис. 2.

|

|

Рис. 2. Результаты контроля образца ТЗП дефектоскопом OmniScan с ФАР. |

Результаты показали, что данный образец прозвучивается на всю толщину, за исключением участков по границам сот. На остальных участках наблюдаются сигналы как от места соединения ТЗП с подложкой, так и от внешней поверхности подложки (2 горизонтальные цепочки индикаций в нижней части В-скана на рис. 2).

Полученные данные позволяют предположить, что в указанных конструкциях возможно выявление дефектов типа непроклея между ТЗП и подложкой. При этом минимальный размер непроклея для проконтролированного образца должен составлять примерно 10…15 мм.

7. Толщиномер 38DLPlus может быть использован для измерения толщины тонких обшивок, а также толщины отдельных слоев и суммарной толщины многослойных ПКМ (при определенных условиях).

Указанный прибор также может применяться для измерения толщины деталей из ПКМ на относительно небольших или труднодоступных контрольных участках, где невозможно или нецелесообразно применять дефектоскоп OmniScan.

Кроме того, толщиномер 38DLPlus можно использовать и для решения других задач (см. п.п. 9, 10 настоящего Отчета).

8. В комплекте с толщиномером 38DLPlus рекомендуется использовать прямые совмещенные и раздельно-совмещенные ПЭП – в зависимости от контролируемого материала, его толщины и кривизны поверхности, например, М106 (f=2,25 МГц, d=13 мм), М109 (f=5,0 МГц, d=13 мм), М110 (f=5,0 МГц, d=6 мм).

9. Была показана работа толщиномера 38DLPlus со специализированным ПЭП V260 Sonopen (f=15 МГц, d=2 мм). Из‑за малого размера контактного пятна данный ПЭП может быть использован при измерениях толщины в труднодоступных местах, например, внутри отверстий малого диаметра. Из других поставленных задач он может применяться для измерения толщины стенки на трубках малого диаметра, в т. ч. и на участках гибов. Для этих целей указанный ПЭП рекомендуется использовать в комплекте с подпружиненным держателем.

10. Были показаны возможности толщиномера 38DLPlus по измерению толщины покрытия. Для этого применялся ПЭП D7906 (f=5 МГц, d=11 мм). Особенность данного ПЭП состоит в том, что он позволяет одновременно измерять и толщину основного материала, и толщину покрытия. На образцах из алюминиевой подложки с нанесенным эпоксидным покрытием были выполнены измерения толщины покрытия в диапазоне от 0,2 до 1,5 мм.