Во исполнение решений VII-го отраслевого совещания «Состояние и основные направления развития неразрушающего контроля качества сварных соединений объектов ПАО «Газпром» (сентябрь 2017 г., г. Н. Новгород) по дальнейшему внедрению технологий ультразвукового контроля (УЗК) фазированными антенными решетками (ФАР), а также достигнутых взаимных договоренностей АО «Газстройдеталь» и ООО «ТЕХКОН» провели 17.01.18 г. совместные производственные испытания ультразвукового дефектоскопа с ФАР, модель OmniScan SX производства компании «Olympus».

64-канальный автоматизированный дефектоскоп OmniScan SX является прибором нового поколения, который реализует такие передовые технологии УЗК, как применение многоэлементных преобразователей (до 64 элементов для данной модели), электронное сканирование с программно управляемым полем излучения-приема ультразвука, полное документирование и томографическую визуализацию результатов контроля. В настоящее время дефектоскоп OmniScan c ФАР широко применяется при УЗК объектов ПАО «Газпром», ПАО «Транснефть», ГК «Росатом» и других ответственных объектов.

Испытания проведены с целью проверки технических возможностей и целесообразности применения дефектоскопа OmniScan SX с ФАР при УЗК деталей и изделий, производимых АО «Газстройдеталь».

В ходе испытаний в цехе АО «Газстройдеталь» дефектоскопом OmniScan SX с ФАР выполнен демонстрационный УЗК сварного шва №1 тройника ТР II 1420 (75) × 1020 (45) №168, (продольный стыковой сварной шов с толщиной стенки 75×75 мм, V-образной разделкой кромок, материал – сталь 09Г2С). При этом были показаны с необходимыми пояснениями основные этапы работы с дефектоскопом – настройка для контроля сварного шва, сканирование сварного шва, анализ полученных данных, создание отчета по результатам контроля. Специалисты АО «Газстройдеталь» были ознакомлены с основными функциональными возможностями и техническими характеристиками дефектоскопа.

Результаты испытаний дефектоскопа OmniScan SX с ФАР.

Для многоканального автоматизированного дефектоскопа OmniScan SX является достаточно легким и компактным (вес – 3,4 кг, габаритные размеры 267×208×94 мм). Дефектоскоп имеет ударопрочный обрезиненный и герметичный корпус (без отверстий для охлаждения, степень защиты IP66), сменный аккумулятор обеспечивает работу прибора не менее 6 часов. Такая конструкция обеспечивает достаточно удобное и безопасное применение дефектоскопа при УЗК в цеховых условиях.

Дефектоскоп может комплектоваться большим количеством ФАР с различными характеристиками, сменными призмами к ним, а также датчиками пути и сканерами различных моделей для решения разнообразных задач по УЗК. Сменные призмы (наклонные и прямые) позволяют применять одну и ту же ФАР как для контроля сварных швов, так и для контроля основного металла. На сменные призмы могут быть установлены специальные насадки, которые предохраняют призмы и ФАР от механического износа и повреждений, что значительно увеличивает срок их эксплуатации. На сменную призму также может быть установлен датчик пути, который измеряет расстояние, пройденное ФАР, и тем самым обеспечивает при сканировании сбор данных с координатной привязкой.

Программный интерфейс дефектоскопа является русскоязычным, достаточно простым и понятным. Многие операции автоматизированы и сопровождаются наглядным отображением на дисплее дефектоскопа, напр., трассировка хода ультразвуковых лучей ФАР в сварном шве. Все это позволяет оперативно производить настройку, контроль объекта, анализ результатов и другие операции с дефектоскопом.

Настройка и проверка параметров контроля дефектоскопа может быть выполнена с применением калибровочных и настроечных образцов (СО и СОП), изготовленных согласно действующей документации по УЗК, в т. ч. с применением образцов, которыми оснащена лаборатория УЗК АО «Газстройдеталь». Кроме того, дефектоскоп может использоваться с любыми типами контактной жидкости, применяемыми при УЗК.

ФАР за счет электронного сканирования с переменным углом ввода ультразвука заменяет несколько одноэлементных преобразователей с фиксированным углом ввода, а также позволяет проводить УЗК сварного шва без поперечных перемещений преобразователя, что существенно сокращает время контроля. Кроме того, это позволяет уменьшить ширину зоны зачистки и сократить время подготовки сварного шва для УЗК. В ходе испытаний контроль стыкового сварного шва толщиной 75 мм проводился ФАР без поперечных перемещений, при этом скорость сканирования вдоль продольной оси сварного шва составляла до 3 м/мин, ширина зоны перемещения ФАР не превышала 30 мм от края валика усиления сварного шва.

При контроле дефектоскоп выполнял автоматический сбор исходных данных – массива А-сканов по всем точкам электронно-механического сканирования в количестве 31000 А-сканов на 1 п. м. шва (при контроле с одной стороны шва). При этом расстояние между контрольными поперечными сечениями сварного шва, в которых проводился сбор данных, составляло 1 мм.

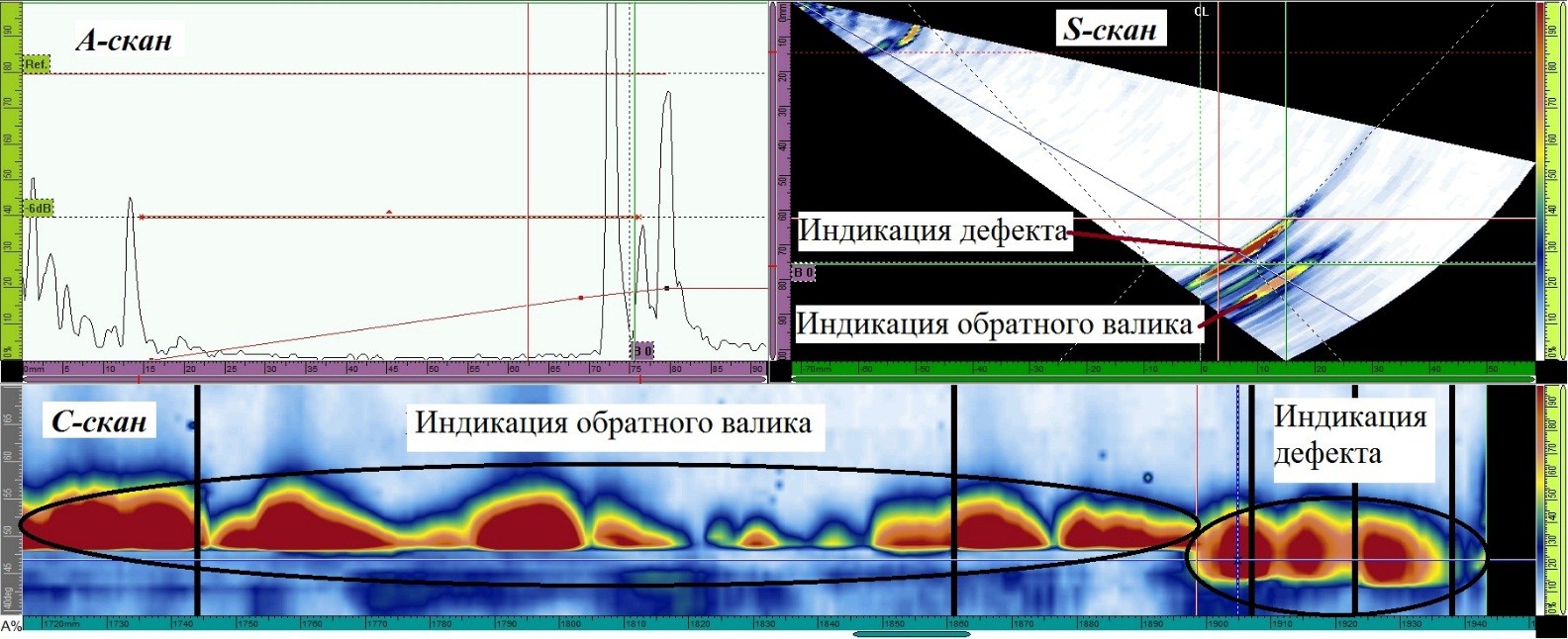

При сканировании дефектоскоп в режиме реального времени выполнял томографическую обработку данных и отображал результаты контроля как пространственные виды и сечения объекта контроля. Применялась типовая комбинация А‑, В‑ (S-) и С-сканов, которая в сумме позволяет получить объемное 3D-представление результатов контроля. На S‑сканах отображались результаты контроля в поперечных сечениях шва, в т. ч. положение дефектов по ширине и глубине шва с привязкой к границам шва. На С-скане отображались результаты контроля как на проекционном «виде сверху» (аналог радиографического снимка), в т. ч. положение дефектов по длине шва. При необходимости дефектоскоп позволяет применять и другие типы сканов.

Наглядное представление данных по трем пространственным координатам с привязкой к границам сварного шва делает анализ результатов контроля, полученных дефектоскопом OmniScan с ФАР, более быстрым и достоверным по сравнению с обычным 1-канальным дефектоскопом, который отображает только одиночный А-скан. Например, можно быстрее и точнее оценить тип и форму дефекта, определить его характеристики (максимальную амплитуду эхо-сигнала, координаты, условные размеры), а также выделить индикации от дефектов-несплошностей и ложные индикации (от «обратного валика» сварного шва и т. п.), что и было показано в ходе испытаний.

При контроле сварного шва был выявлен дефект типа несплавления по кромке в корне шва и определены его характеристики – максимальная амплитуда эхо‑сигнала, координаты и условные размеры (условная высота и условная протяженность).

После сканирования сварного шва результаты контроля, включая исходный массив А‑сканов, были сохранены в сменной карте памяти дефектоскопа (тип SDHC, емкость до 64 Гб), откуда они могут быть скопированы стандартными средствами (USB‑порты в дефектоскопе или картридер для карты памяти) на другие носители информации. Полное сохранение данных позволяет, при необходимости, проводить анализ результатов контроля в режиме постобработки. Анализ результатов может быть проведен как на дефектоскопе, так и на внешнем компьютере, что позволяет при больших объемах контроля использовать дефектоскоп только для сбора данных.

Дефектоскоп имеет удобные программные функции для анализа результатов контроля, такие как маркеры по всем координатным осям, которые позволяют определять размеры дефектов, автоматически формируемая таблица дефектов с указанием их характеристик, автоматическая генерация отчета по результатам контроля. В отчет входят данные по дефектоскопу, ФАР и объекту контроля, параметры контроля, заданные при настройке, таблица дефектов, включающая их характеристики и сканы, которые отображают расположение дефектов в сварном шве, а также другая информация по усмотрению дефектоскописта. Указанный отчет имеет формат HTML, может быть просмотрен как на дефектоскопе, так и скопирован стандартными средствами и просмотрен на внешнем компьютере. Пример отчета по проконтролированному в ходе испытаний сварному шву с выявленным дефектом приведен в Приложении к настоящему Протоколу.

Выводы по результатам испытаний дефектоскопа OmniScan SX c ФАР.

Применение 64-канального дефектоскопа OmniScan SX с ФАР вместо простых 1‑канальных дефектоскопов может быть перспективным по следующим причинам.

Дефектоскоп OmniScan c ФАР способен обеспечить более надежное выявление дефектов - за счет гарантированной высокой плотности электронно-механического сканирования, в т. ч. с переменным углом ввода, наглядного томографического отображения результатов контроля (по различным сечениям в трех координатах), полного документирования результатов контроля с возможностью их последующего анализа;

Дефектоскоп OmniScan SX с ФАР позволяет сократить время контроля за счет замены некоторых видов механического сканирования (многократных поперечных перемещений преобразователя при контроле сварных швов) более быстрым электронным сканированием, что особенно актуально при контроле сварных швов больших толщин.

Отчёт OmniScan

| Дата отчёта | Версия отчёта | Имя файла | Дата контроля | Версия контроля | Реж. сохр. |

| 17.01.2018 | MXU - 4.4R3 | File0014.opd | 17.01.2018 | MXU - 4.4R3 | Данные контроля |

| Тип OmniScan | Серийн.№ OmniScan | Тип модуля | Серийн.№ модуля | Имя файла | |

| OmniScan SX | QC-010253 | OMNISX-PA1664PR | QC-010253 | File#### |

PA 1

Хар-ка ПЭП

| Модель ПЭП | Серийн. № ПЭП | ||||

| 2.25L16-A10 | S1975 | ||||

| Частота ПЭП | Макс. частота | Модель призмы | Угол призмы | Апертура ПЭП | |

| 2.25 MHz | N/A | SA10-N55S 2.25L16 | 36.10º | N/A | |

| Низкая частота | Высок. частота | Центр. частота | Полоса проп.(МГц) | Полоса проп. (%) | |

| –6 дБ | N/A | N/A | N/A | N/A | N/A |

| –20 дБ | N/A | N/A | N/A | N/A | N/A |

| Дата | Время | Процедура | Калибров.образец | Характер. усил. | A% |

| N/A | N/A | N/A | N/A | N/A | N/A |

Настройка

| A:40.00 Sk:090 L:001 | |||||

| Задерж. луча | Начало (полупуть) | Диапазон (полупуть) | Макс.скор.сбора | Тип | Фактор усред. |

| 9.9 µs | 0.00 mm | 130.56 mm | 60 | PA | 1 |

| Тип шкалы | Коэф. масшт. | Видео фильтр | Предв. запуск | Детектирование | Фильтр |

| Сжатие | 26 | Вкл. | 0.00 µs | FW | Нет (1.0 - 17.8 МГц) |

| Напряжение | Усил. | Режим | Тип волны | Скорость звука | Длит.импульса |

| 40 (Низк.) | 39.96 dB | И-Э (имп.-эхо) | Попереч. | 3240.0 m/s | 220.00 ns |

| Смещ.скан. | Смещ.индекс. | Наклон ПЭП | Врем. разреш. С-скана | Частота оцифровки | Врем.разреш. А-скан |

| 70.00 mm | -60.00 mm | 90.0º | 10.0 ns | 100 MHz | 260.0 ns |

|

Строб

|

Начало | Ширина | Порог | Синхр. | Выбор макс. |

| I | Off | Off | Off | Off | Off |

| A | 14.42 mm | 61.90 mm | 40.00 % | Импульс | Максимум |

| B | Off | Off | Off | Off | Off |

|

Номер точки ВРЧ

|

Полож. (полупуть) | Усил. |

| 1 | 15.92 mm | 0.0 dB |

| 2 | 68.97 mm | 14.0 dB |

| 3 | 79.57 mm | 16.0 dB |

Калькулятор

| Кол-во использ. эл-тов | Перв. элемент | Послед. элемент | Разреш. | Тип волны | Скорость в мат-ле |

| 16 | 1 | 16 | 1.0 | Попереч. | 3240.0 m/s |

| Начал. угол | Конеч. угол | Разреш. угла | Глубина фокуса | Конфиг.закон | Наклон луча |

| 40.00º | 70.00º | 1.00º | 50.00 mm | Секторн. | 0.00º |

Объект

| Материал | Геометрия | Толщина |

| СТАЛЬ, МАЛОУГ. | Пластина | 75.00 mm |

Зона скан.

| Начало скан. | Длина скан. | Разреш. скан. |

| 0.00 mm | 3000.00 mm | 1.00 mm |

| Синхр. | Макс.скор.сканир. | |

| Кодировщик | 60.00 mm/s |

|

Ось

|

Кодировщик | Тип кодировщика | Разреш. кодировщика | Полярность |

| Скан | 1 | Квадратура | 12.00 step/mm | Нормал. |

Табл.

| Опор. | Показ. # | Скан (mm) | Индекс. (mm) | Группа | Канал | DA^ (mm) | ViA^ (mm) | S(m-r) (mm) | S(r) (mm) | S(m) (mm) | U(m-r) (mm) | AdBA (dB) |

|

|

1 | 1905.00 | -60.00 | PA 1 | 47.00º | 72.68 | июл.15 | 44.79 | 1898.61 | 1943.40 | 13.14 | 12.апр |

| Опор. | Показ. # | Скан | Индекс. | Группа | Канал | DA^ | ViA^ | S(m-r) | S(r) | S(m) | U(m-r) | AdBA |

| - | 1 | 1905.00 mm | -60.00 mm | PA 1 | 47.00º | 72.68 mm | 7.15 mm | 44.79 mm | 1898.61 mm | 1943.40 mm | 13.14 mm | 12.4 dB |

Коммент.

-Дефект типа несплавления по кромке в корне шва

|