Содержание

- Основные методы неразрушающего контроля

- Преимущества и недостатки неразрушающего контроля

- Сферы применения неразрушающего контроля

Неразрушающий контроль (НК) — это комплекс методов для оценки свойств, параметров и целостности материалов, деталей и конструкций без нарушения их функциональности. Главный принцип подхода — получить критически важную информацию о состоянии объекта, не выводя его из эксплуатации. Основная задача НК — своевременное выявление скрытых дефектов (трещин, пор, коррозии), способных привести к снижению надежности и разрушению. Это делает неразрушающий контроль ключевым инструментом для обеспечения промышленной безопасности, контроля качества и продления срока службы оборудования.

Основные методы неразрушающего контроля

Классификация проходит по типу энергии или вещества, взаимодействующего с объектом. Такой подход позволяет сгруппировать их по схожим принципам действия и областям применения.

Визуальные и измерительные методы

Это наиболее доступная и часто применяемая группа методов, которая служит отправной точкой для большинства программ контроля. Они позволяют получить первичную информацию о состоянии поверхности объекта без использования сложного оборудования.

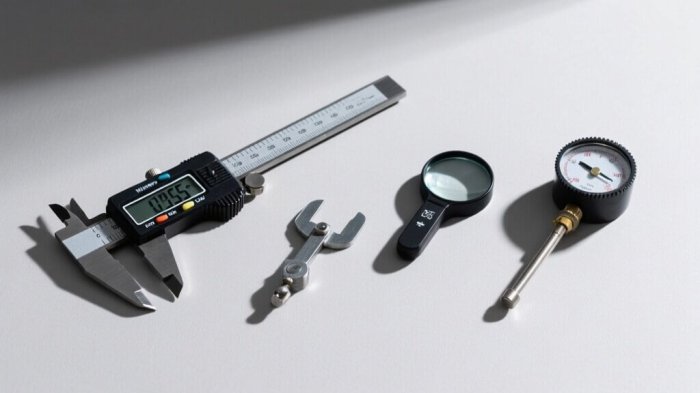

Визуальный и измерительный контроль (ВИК)

Этот метод основан на непосредственном осмотре поверхности объекта и применении простых инструментов: луп, микроскопов, эндоскопов и шаблонов. Специалист оценивает наличие видимых дефектов — трещин, коррозии, деформаций — и проверяет соответствие геометрических размеров документации. Несмотря на свою простоту, ВИК является критически важным этапом, который позволяет выявить до 60% всех поверхностных дефектов и определить необходимость применения более сложных инструментальных методов.

Проникающие методы

Эта группа методов предназначена для обнаружения поверхностных и сквозных дефектов, невидимых невооруженным глазом. Их действие основано на способности специальных индикаторных жидкостей проникать в мельчайшие полости.

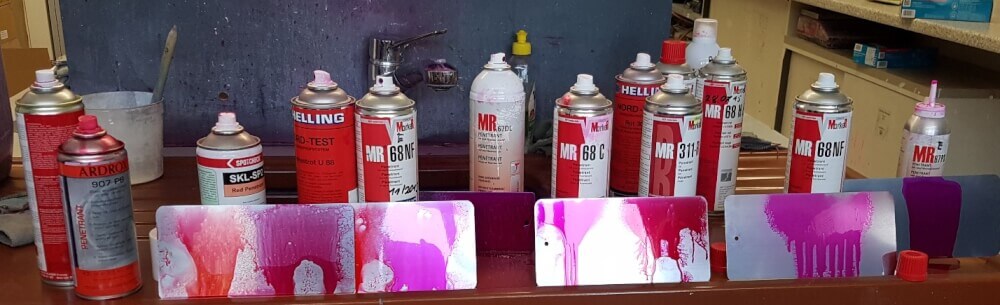

Капиллярный контроль (ПВК)

На поверхность объекта наносится специальная жидкость — пенетрант, которая под действием капиллярных сил проникает в трещины, поры и другие несплошности. После удаления излишков пенетранта наносится проявитель. Он «вытягивает» индикаторную жидкость из дефектов, в результате чего образуется четкий, контрастный след. Метод отличается высокой чувствительностью к микротрещинам и используется для контроля объектов из непористых материалов.

Течеискание

Этот метод выявляет сквозные дефекты в герметичных системах: сосудах под давлением, трубопроводах, сварных емкостях. Контроль осуществляется разными способами, например, путем создания избыточного давления внутри объекта и поиска утечек с помощью мыльного раствора (пузырьковый метод) или чувствительных газоанализаторов (масс-спектрометрический, галогенный). Течеискание позволяет не только обнаружить дефект, но и оценить его интенсивность.

Акустические методы

Методы этой группы используют упругие волны (звуковые и ультразвуковые) для получения информации о внутренней структуре материала, что позволяет обнаруживать как поверхностные, так и глубинные дефекты.

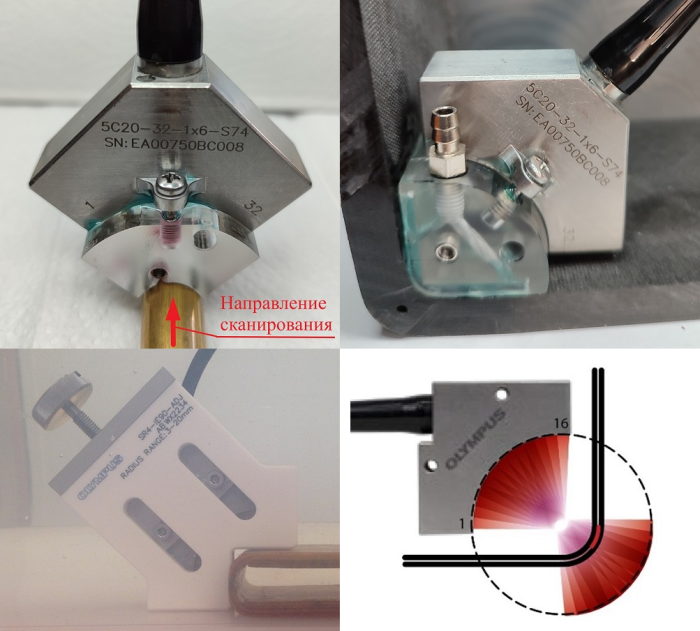

Ультразвуковой контроль (УЗК)

Метод заключается в излучении коротких ультразвуковых импульсов вглубь материала и приеме отраженных эхо-сигналов. Для обеспечения акустического контакта применяют контактные жидкости — гели или масла, минимизирующие потери сигнала на границе преобразователя и поверхности. Волны свободно распространяются в однородной среде, но отражаются от дефектов: трещин, пор, расслоений. Анализ времени прихода и амплитуды эхо-сигналов позволяет специалисту с высокой точностью определить местоположение, размер и характер внутреннего дефекта. Современные ультразвуковые дефектоскопы дают возможность автоматизировать этот процесс и повысить его точность. Это один из самых распространенных методов контроля сварных швов, литья и поковок.

Акустико-эмиссионный контроль (АЭ)

В отличие от УЗК, этот метод пассивен. Он основан на регистрации упругих волн, которые генерирует сам материал при деформации или разрушении под нагрузкой. Рост трещины или пластическая деформация создают всплески акустической энергии, которые улавливаются датчиками. Анализ этих сигналов позволяет обнаруживать и отслеживать развитие дефектов в реальном времени, благодаря чему метод незаменим для мониторинга состояния крупных объектов, таких как мосты и магистральные трубопроводы.

Электромагнитные методы

Эта категория объединяет методы, основанные на регистрации изменений электрических или магнитных характеристик объекта под воздействием внешних полей. Они особенно эффективны для диагностики электропроводящих и ферромагнитных материалов.

Магнитный контроль (МК)

Метод применим только к ферромагнитным материалам, таким как сталь и чугун. Контролируемый участок намагничивают, после чего на него наносят магнитный порошок или суспензию. В местах выхода дефектов на поверхность силовые линии магнитного поля искажаются, что приводит к созданию локальных магнитных полюсов. Частицы порошка притягиваются к этим участкам и образуют видимый рисунок, точно повторяющий контуры дефекта.

Вихретоковый контроль (ВК)

Этот метод используется для контроля объектов из электропроводящих материалов. Датчик создает переменное электромагнитное поле, которое наводит в материале замкнутые вихревые токи. Наличие дефекта, например трещины или коррозии, изменяет пути протекания этих токов и их суммарное магнитное поле. Датчик регистрирует эти изменения, что позволяет судить о наличии и параметрах дефекта. Метод также применяется для измерения толщины покрытий и определения структурных изменений в материале.

Радиационные методы

Радиационный контроль основан на способности рентгеновского и гамма-излучения проникать сквозь материалы, при этом интенсивность излучения ослабевает в зависимости от их плотности и толщины. Это позволяет получать «теневое» изображение внутренней структуры объекта.

Радиографический контроль

В этом методе источник генерирует проникающее излучение. Пучок лучей проходит через объект и попадает на чувствительную пленку или цифровой детектор. В местах дефектов, таких как поры или шлаковые включения, плотность материала ниже, поэтому излучение ослабляется меньше. В результате на итоговом снимке (радиограмме) дефекты отображаются в виде более темных пятен. Основное различие заключается в источнике: стационарные и переносные рентгеновские аппараты генерируют излучение электрически, а гамма-дефектоскопы используют энергию радиоактивных изотопов, поэтому они более компактны и автономны.

Тепловые методы

Тепловой контроль объединяет способы обнаружения дефектов по аномалиям в температурных полях на поверхности объекта. Такие аномалии возникают потому, что теплопроводность дефектных участков отличается от теплопроводности основного материала.

Тепловизионный контроль

Принцип метода заключается в бесконтактном измерении температуры поверхности с помощью тепловизора, который регистрирует инфракрасное излучение. Для выявления дефектов объект нагревают (активный контроль) или наблюдают за ним в процессе эксплуатации (пассивный контроль). Нарушения сплошности или утонения стенки изменяют скорость распространения тепла, что проявляется на термограмме в виде участков с аномальной температурой. Метод эффективен для контроля композитных материалов и электрооборудования.

Оптические методы

Эта группа методов использует свойства световых волн для высокоточного анализа поверхности и формы объекта. Они позволяют выявлять мельчайшие деформации и отклонения, недоступные для стандартного визуального контроля.

Голографический и интерференционный контроль

Данные методы основаны на сравнении двух состояний объекта — до и после приложения нагрузки. С помощью лазера создается интерференционная картина (голограмма) поверхности. Любые, даже микронные, смещения или деформации приводят к изменению этой картины. Анализ таких изменений позволяет выявлять внутренние дефекты, зоны остаточных напряжений и слабые места в конструкции, что особенно важно при испытаниях изделий авиакосмической техники.

Преимущества и недостатки неразрушающего контроля

Технологии НК обеспечивают качество и безопасность, но имеют как сильные стороны, так и ограничения, которые учитывают при диагностике.

Ключевые преимущества:

- Сохранение объекта: проверка без разрушения позволяет сразу вернуть деталь в эксплуатацию (турбины, авиадвигатели).

- Раннее выявление: фиксирует микродефекты до критических размеров, предотвращая аварии (УЗК обнаруживает внутренние трещины).

- Сплошной контроль: 100% проверка партии без выборки — стандарт для авиации и атомной энергетики.

- Экономия: окупает затраты за счет предотвращения простоев и оптимизации ТО по факту износа.

- Безопасность: гарантирует надежность сосудов, трубопроводов и механизмов.

Основные ограничения:

- Косвенная оценка: требует опыта для интерпретации сигналов (изменение скорости УЗК).

- Квалификация персонала: ошибки оператора — главная причина сбоев, нужны аттестация и обучение.

- Чувствительность поверхности: ржавчина, краска мешают УЗК, вихретоковому и капиллярному методам.

- Ограниченная выявляемость: МК не видит внутренние дефекты, радиография пропускает плоские трещины.

- Риски и затраты: излучение требует мер безопасности, оборудование дорогое для малого бизнеса.

Сферы применения неразрушающего контроля

Технологии неразрушающего контроля — неотъемлемая часть производственных процессов в большинстве современных отраслей. Они обеспечивают соответствие продукции стандартам качества и гарантируют безопасность инфраструктуры.

-

Машиностроение и металлургия.

В этих отраслях НК применяется на всех этапах: от входного контроля сырья до проверки готовой продукции. Специалисты контролируют литые детали, поковки и прокат на наличие внутренних дефектов, таких как поры и раковины. Особое внимание уделяется сварным соединениям, где ультразвуковой, радиационный и магнитный методы гарантируют прочность и герметичность швов.

-

Энергетическая отрасль.

Надежность оборудования в энергетике, включая атомные и тепловые электростанции, напрямую связана с безопасностью. Неразрушающий контроль используется для диагностики парогенераторов, корпусов реакторов, турбин и трубопроводов. Методы НК позволяют обнаруживать усталостные трещины и коррозионный износ, предотвращая серьезные аварии.

-

Нефтегазовая промышленность.

В этом секторе НК является ключевым инструментом для обеспечения целостности объектов добычи, транспортировки и переработки углеводородов. Контролю подвергаются буровые установки, магистральные трубопроводы и резервуары. Для проведения работ в полевых условиях часто применяются укомплектованные передвижные лаборатории, которые позволяют оперативно выполнять весь комплекс диагностических процедур. Основная задача — своевременное выявление коррозионного утонения стенок, трещин и дефектов сварки.

-

Авиакосмическая отрасль.

Здесь к материалам и компонентам предъявляются высочайшие требования по надежности. НК используется для проверки деталей двигателей, элементов планера, шасси и композитных конструкций. Вихретоковый метод незаменим для поиска усталостных трещин, а ультразвуковой и тепловизионный — для обнаружения внутренних повреждений в композитах.

-

Строительство и инфраструктура.

В строительстве НК применяется для оценки качества и состояния несущих конструкций зданий и сооружений. С его помощью проверяют прочность бетона, качество армирования и целостность сварных швов в металлических каркасах. Также эти методы используются для диагностики мостов, тоннелей и других объектов транспортной инфраструктуры.

-

Железнодорожный транспорт.

Безопасность движения поездов напрямую зависит от состояния подвижного состава и путей. Методами НК регулярно проверяют колесные пары, оси, рельсы и элементы рам вагонов на наличие усталостных трещин. Своевременное выявление дефектов в этих критически важных узлах позволяет предотвратить сходы с рельсов и другие серьезные инциденты.

-

Судостроение и химическая промышленность.

В судостроении НК используется для контроля качества сварных швов корпусов судов, валов и гребных винтов. В химической промышленности с помощью этих методов ведется мониторинг состояния реакторов, трубопроводов и емкостей для хранения агрессивных веществ, что позволяет вовремя обнаруживать коррозионный и эрозионный износ.

Неразрушающий контроль — фундаментальный подход к обеспечению надежности и безопасности в промышленности, от металлургии до авиакосмической отрасли. Его технологии позволяют выявлять скрытые дефекты внутри материалов и конструкций.

Эффективность НК зависит от качества приборов и материалов. Компания «ТЕХКОН» поставляет современное оборудование для всех ключевых методов — от ведущих производителей для лабораторий и промобъектов, помогая предотвращать аварии и продлевать срок службы оборудования.