В последние годы для неразрушающего ультразвукового контроля качества (УЗК) ответственных объектов все чаще применяют автоматизированные и механизированные системы с фазированными антенными решетками (ФАР).

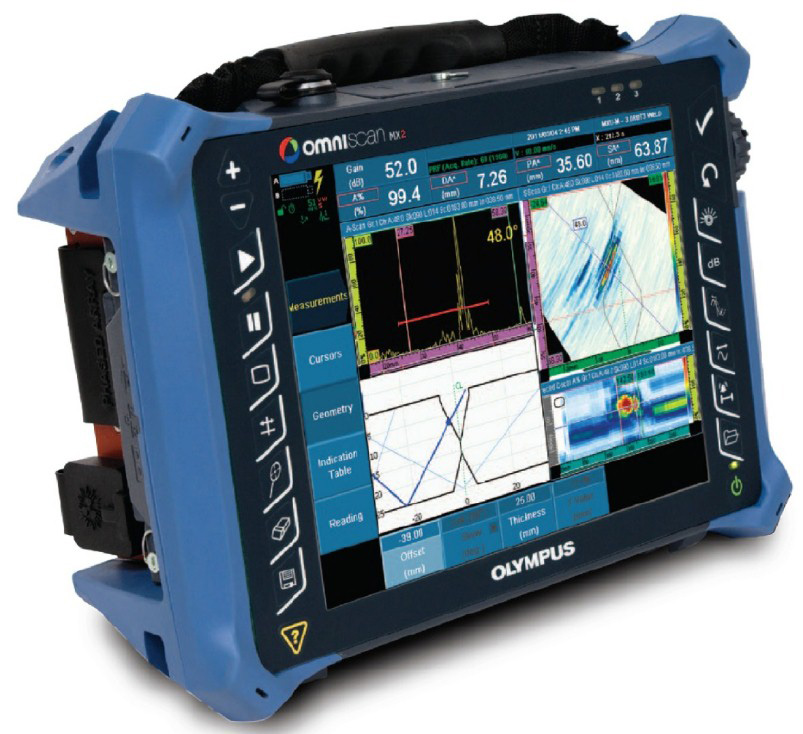

Одними из самых распространенных в мире являются системы контроля на базе прибора OmniScan, которые производит компания Olympus.

Наиболее часто прибор OmniScan с ФАР применяется для контроля сварных швов и основного металла трубопроводов, сосудов, резервуаров и металлоконструкций различного назначения.

Рис. 1. Прибор OmniScan MX2

Компания «ТЕХКОН» является официальным представителем Olympus в России. Сотрудники фирмы имеют более чем 10-летний опыт поставок и внедрения систем с ФАР в организации и отрасли, где нужен самый тщательный, самый ответственный контроль качества, такие как нефтегазовый комплекс, атомная энергетика, химическая отрасль, авиастроение и другие.

В последнее время используются приборы нового поколения OmniScan MX2 и OmniScan SX с числом независимых каналов (генераторов-приемников) до 32 и общим числом каналов до 128 (рис. 1). Приборы являются компактными, имеют герметичный ударопрочный обрезиненный корпус, поэтому могут эксплуатироваться в самых тяжелых условиях, при температурах от +45 до –15 °С. Для работы при более низких температурах приборы можно использовать в специальном

термочехле.

Рис. 2. Прибор OmniScan SX со сканером HSMT-Compact

Рис. 3. Контроль сварного шва сканером HSMTCompact

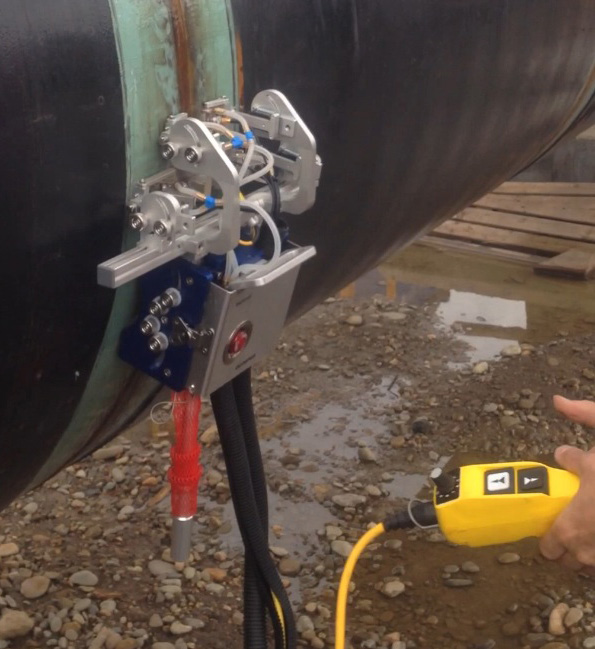

Для максимальной эффективности в составе систем контроля применяют различные сканеры, такие как HSMTCompact

(рис. 2 и 3) и автоматизированный сканер с дистанционным управлением WeldROVER (рис. 4).

Рис. 4. Контроль сварного шва автоматизированным сканером WeldROVER

Данные приборы и сканеры позволяют проводить контроль со скоростью до 150 мм/с и более. При этом можно использовать несколько ФАР и различные методы, способы и схемы контроля – до восьми схем контроля одновременно (функция MultiGroup).

Например, за одно сканирование можно выполнить полный двухсторонний контроль сварного шва разными методами (способами): эхо-методом с различными углами ввода, зеркально-теневым, эхо-зеркальным («тандем»), дифракционно-временным (TOFD).

Далее, в качестве примера, приведены некоторые результаты, полученные в последнее время прибором OmniScan.

В данном случае прибор применялся при контроле кольцевых сварных швов 720–1420 мм на строящихся трубопроводах.

По результатам контроля прибор OmniScan автоматически генерирует отчет. Данный отчет включает в себя сводную таблицу выявленных дефектов с указанием их характеристик. Пример такой таблицы дефектов приведен ниже.

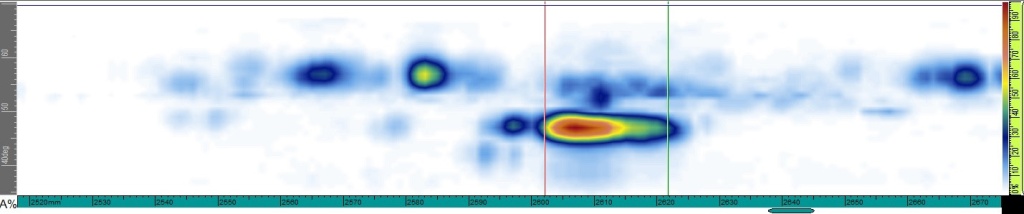

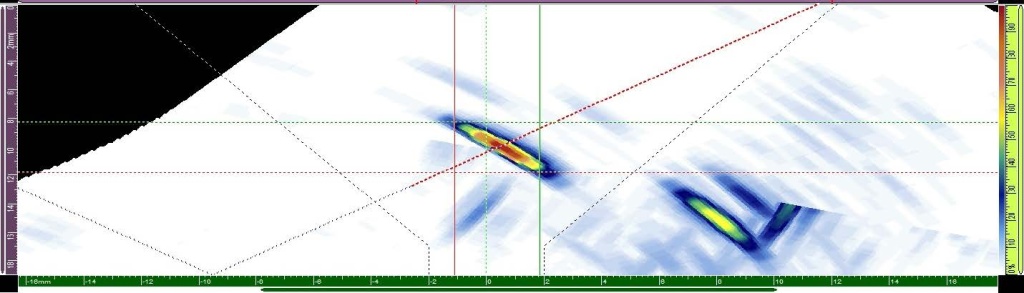

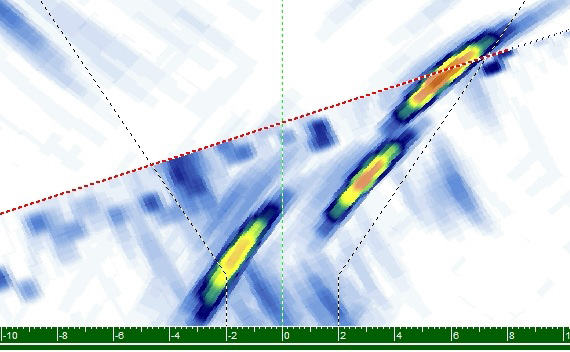

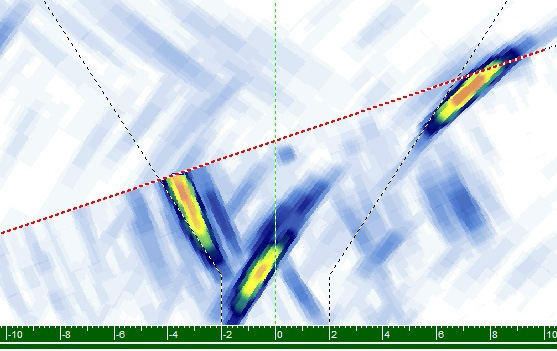

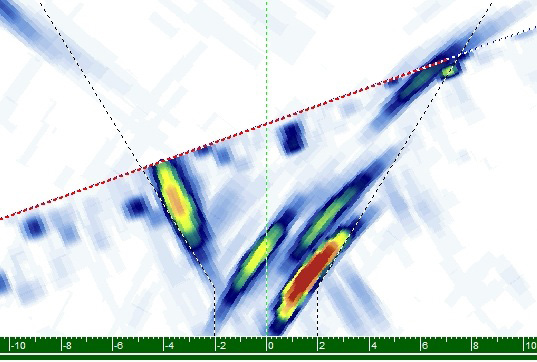

Кроме таблицы дефектов в отчет прибора OmniScan входят А-, В-, С- и D-сканы сварного шва в заданной комбинации. В сумме эти сканы дают наглядное представление о форме и местоположении дефекта по всем трем координатам. Так, С-скан (вид сверху) показывает положение дефекта по длине шва (рис. 5), а В-скан показывает положение дефекта в поперечном сечении шва (рис. 6).

Цвет индикаций на В- и С-сканах указывает амплитуду сигнала от дефекта.

Шкала цветокодировки амплитуды в процентах от полной высоты дисплея (ПВД) приведена на сканах справа. Рост амплитуды от 0 до 100% ПВД и выше соответствует изменению цвета индикации в последовательности «белый – синий – желтый – красный». Желтый цвет соответствует уровню фиксации, красный цвет – браковочному уровню амплитуды.

Рис. 5. С-скан сварного шва

Рис. 6. В-скан сварного шва

Таблица. Выявленные дефекты с указанием их характеристик

| Дефект № | AdBA (dB) | DA^ (mm) | ViA^ (mm) | S(r) (mm) | S(m-r) (mm) | I(m-r) (mm) | U(m-r) (mm) |

| 1 | 2.9 | 8.88 | 1.71 | 477.65 | 4.86 | 2.07 | 2.48 |

| 2 | 3.6 | 17.72 | –4.16 | 800.34 | 86.63 | 2.47 | 2.75 |

| 3 | 1.6 | 10.16 | –4.55 | 1239.34 | 3.54 | 2.38 | 1.92 |

| 4 | 1.4 | 3.82 | –0.65 | 1429.35 | 7.51 | 2.47 | 2.06 |

| 5 | 8.5 | 16.15 | 0.30 | 1586.36 | 35.51 | 2.96 | 3.57 |

Условные обозначения в таблице дефектов:

AdBA – максимальная амплитуда сигнала от дефекта;

DA – глубина залегания дефекта при максимальной амплитуде сигнала от него;

ViA – расстояние от оси шва до проекции дефекта на поверхность сканирования при максимальной амплитуде сигнала от него;

S(r) – координата начала дефекта по продольной оси шва от установленного начала отчета;

S(m-r) – условная протяженность дефекта (цепочки дефектов) на уровне фиксации;

I(m-r) – условная ширина дефекта на уровне фиксации;

U(m-r) – условная высота дефекта на уровне фиксации.

|

|

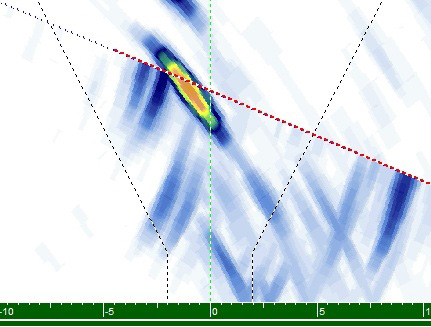

| Рис. 7. Поры и шлаковые включения в заполнении шва | Рис. 8. Непровар в корне шва |

|

|

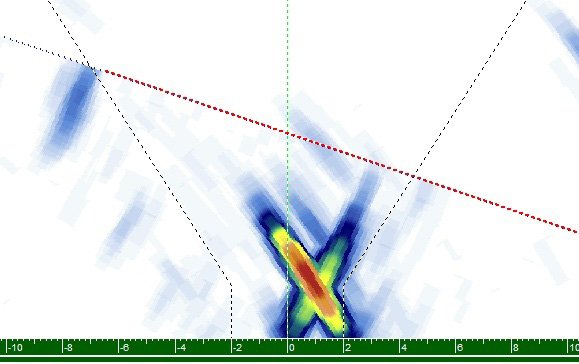

| Рис. 9. Непровар в корне и несплавление по кромке шва | Рис. 10. Непровар в корне и два несплавления по одной кромке шва |

|

|

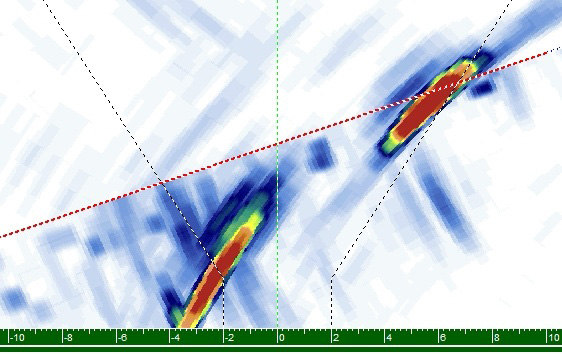

| Рис. 11. Непровар в корне и два несплавления по разным кромкам шва | Рис. 12. Несплавления по разным кромкам, непровар и шлаковые включения в корне шва |

На рисунках 7–12 даны примеры В-сканов с отображением дефектов, выявленных в различных зонах сварных швов. Для большей наглядности и для оценки типа дефекта на В-сканах показаны также ось и границы сварного шва, в данном случае – с Y-образной разделкой.

Таким образом, автоматизированные системы УЗК с ФАР на базе прибора OmniScan производства компании Olympus позволяют быстро и вместе с тем надежно проводить контроль сварных швов, основного металла, а также других объектов. При этом результаты контроля полностью документируются и наглядно отображаются.

Именно по этим причинам автоматизированный УЗК с ФАР – это более экономичная, оперативная и безопасная альтернатива радиографическому контролю.