- Введение

- Принцип работы

- Внедрение системы AUT

- Процесс настройки и проверки

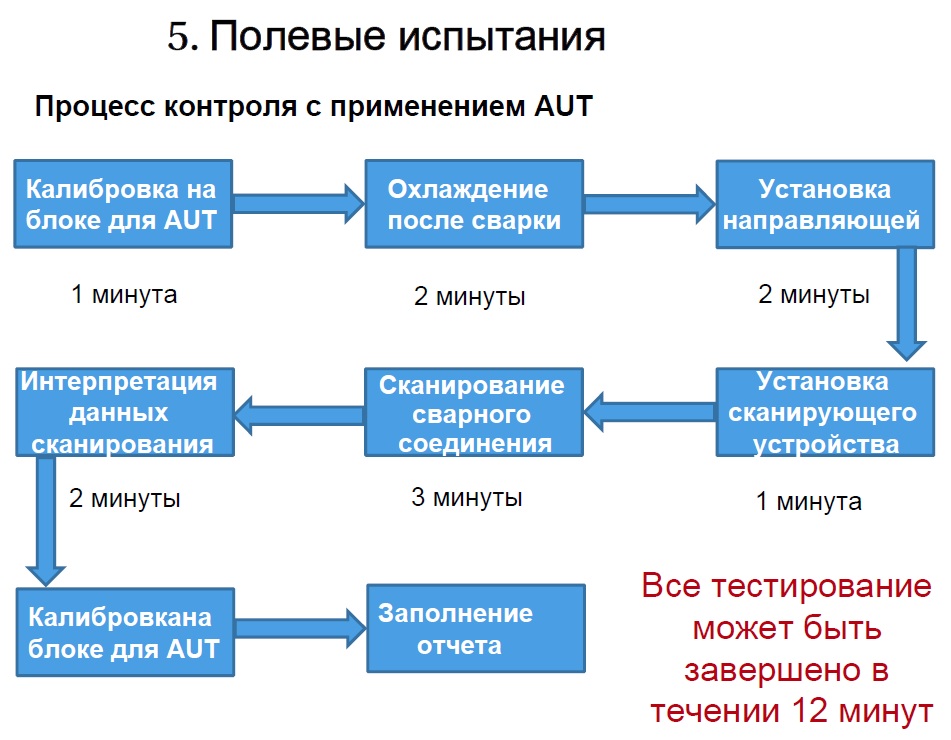

- Полевые испытания

|

|

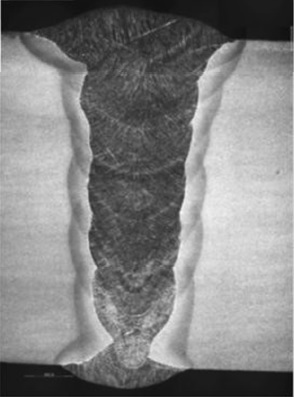

Преимущества автоматической сварки заключаются в хороших механических свойствах сварного шва, высокой эффективности сварки, меньшем количестве сварочных дефектов и возможности сбора данных о параметрах сварки. Широко применяется при сварке труб большого диаметра и толщины.

Применяемый диапазон толщины стенки составляет 6~50 мм, а диаметр трубы превышает 500 мм.

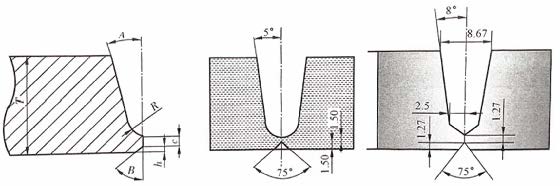

Стандартные разделки

Автоматическая сварка труб использует паз с узким зазором для сварки, что может значительно уменьшить количество заполняющих сварочных материалов, уменьшить ширину качания сварочной горелки, увеличить частоту качания сварочной горелки и повысить эффективность сварки.

Основным дефектом сварки является непровар, а также имеются другие дефекты, такие как непровар по кромке, пористость и трещины.

2. Принцип работы

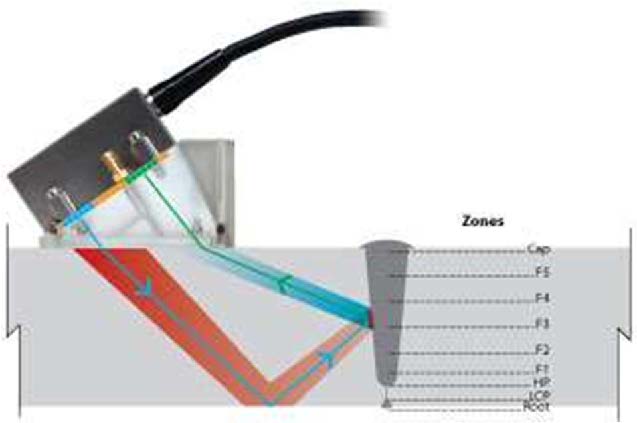

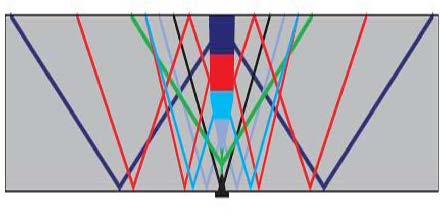

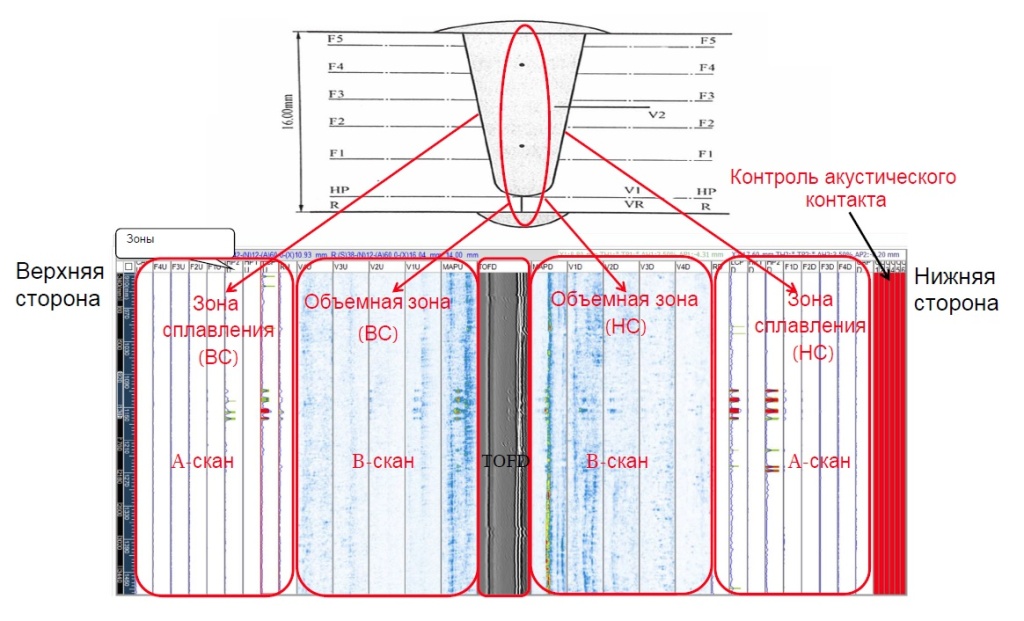

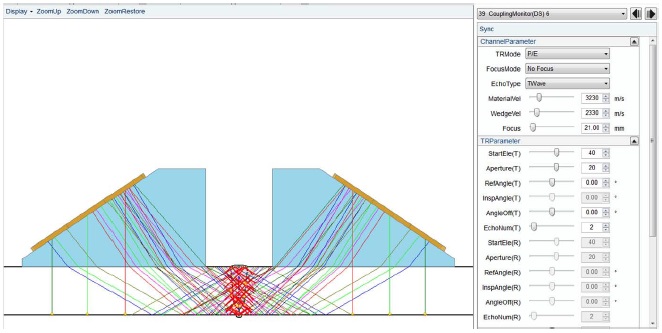

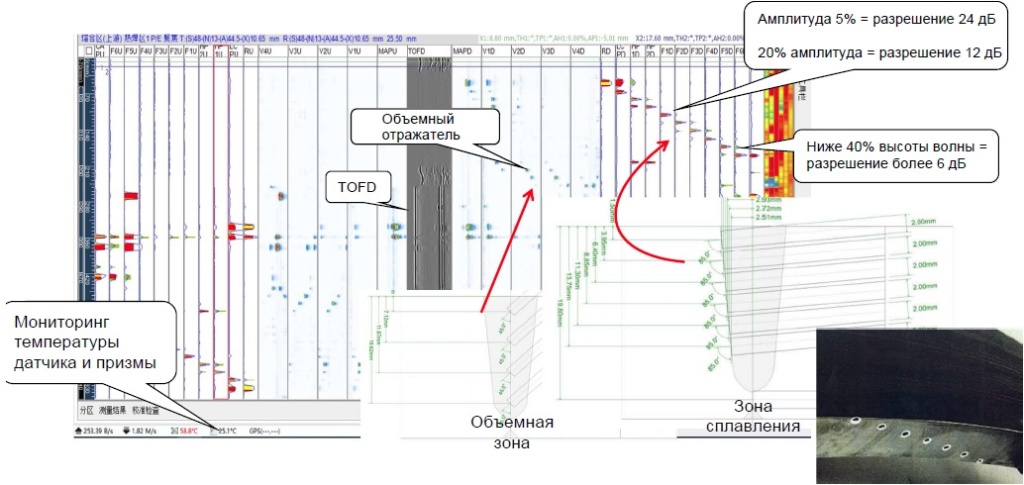

AUT (автоматический ультразвуковой контроль), основным принципом которого является «метод сканирования по зонам», который заключается в разделении сварного шва на несколько зон в вертикальном направлении (каждая зона занимает около 2-3 мм) с использованием сложных настроек параметров луча для сканирования кольцевого сварного соединения с обеих сторон сварного соединения, чтобы завершить проверку всего сварного соединения и околошовной зоны. Методы TOFD и B-скан предназначены для вспомогательного контроля.

|

|

Контроль набором датчиков и контроль с применением фазированной решеткой

|

|

|

|

|

Контроль набором датчиков Контроль набором датчиков слишком сложен в сборке системы, настройке прибора и калибровки. |

Контроль ФР Без изменения принципа разделения. Отсутствие изменений в физическом положении датчика. Изменения положения и угла фокусировки луча. |

Зоны: Околошовная + Объемная

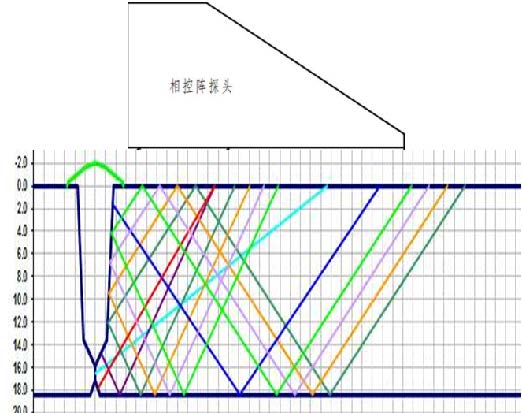

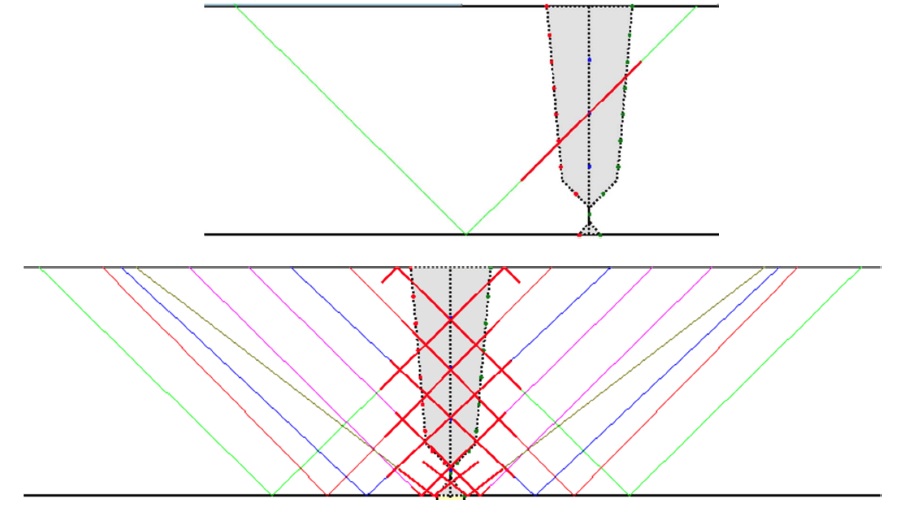

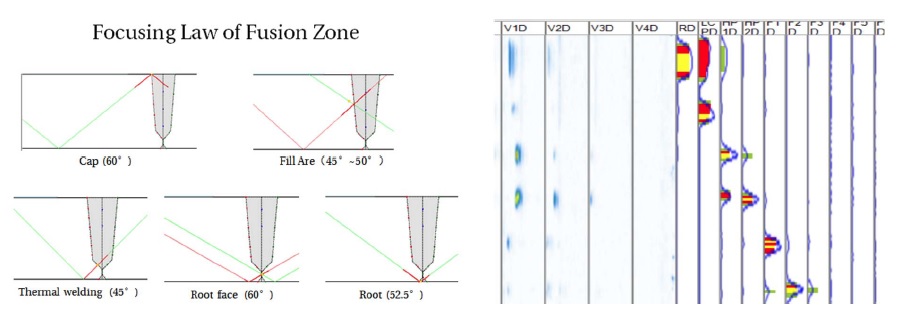

Законы фокусировки

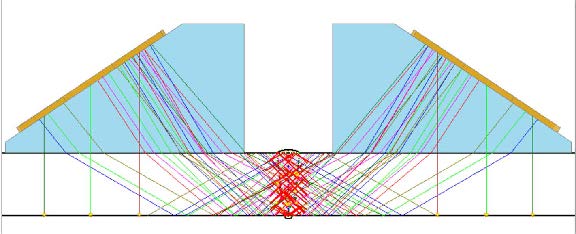

Датчик AUT может выдавать тысячи законов фокусировки, использует метод разделения, устанавливает план контроля околошовной зоны в соответствии с разделкой, дополняется каналом для контроля объема и B-сканом для эффективной оценки объемных дефектов. Может использоваться для контроль

поверхностных дефектов и скрытых дефектов кольцевых сварных соединений магистральных трубопроводов. Неслепая зона ультразвукового контроля.

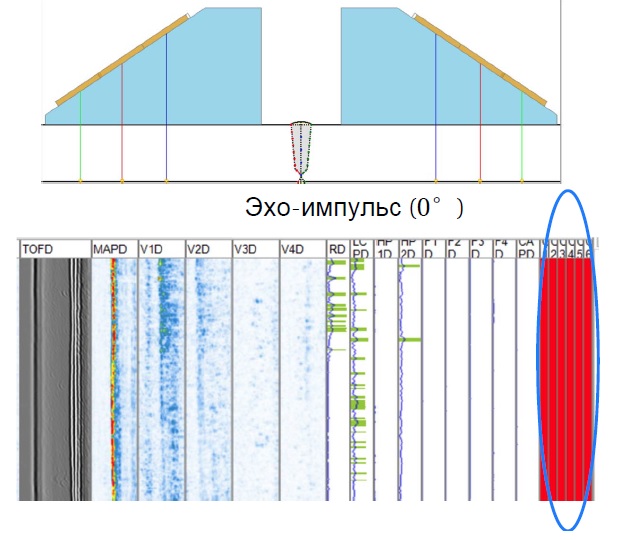

Закон фокусировки околошовной зоны

Закон фокусировки объемной зоны (без фокусировки, 45о)

Закон фокусировки канала акустического контакта

Контроль за акустическим контактом проверяется на испытательном блоке в выбранном режиме: совмещенный, раздельно-совмещенный или комбинированный. Контроль за акустический контактом проводится всеми элементами, а количество возбужденных элементов, используемых в выбранном канале акустического контроля, не должен превышать 20. Строб контроля за акустическим контактом должен быть установлен на 40% FSH (от полной высоты экрана).

Закон фокусировки для зоны сплавления

- При настроенной ленточной диаграмме есть строб, который разделен на строб амплитуды и строб по времени.

- Сигнал строба амплитуды отображается в виде огибающей А-скана.

- Сигнал строба по времени отображается в виде цветового ряда на ленточной диаграмме.

- Цвет палитры сигнала указывает на амплитуду сигнала строба по времени. Зеленый для 20%-40%, Красный для 40%-70%, Желтый для 70%-90%, и красный для 90%.

- Длина цветового ряда указывает положение, в котором сигнал максимальной амплитуды появляется во временном стробе.

Диапазон ширины строба соответствует ширине отображения B-скана.

Особенность системы AUT

- Система AUT имеет высокий уровень обнаружения несплавлений, которые очень опасны при автоматической сварке.

- Система AUT количественно определяет размеры дефектов, такие как неполное сплавление, неполное проплавление и трещины.

- С помощью системы AUT можно начинать контролировать через несколько минут после завершения сварки, обеспечивая контроль процесса, повышая скорость первого прохода и снижая затраты.

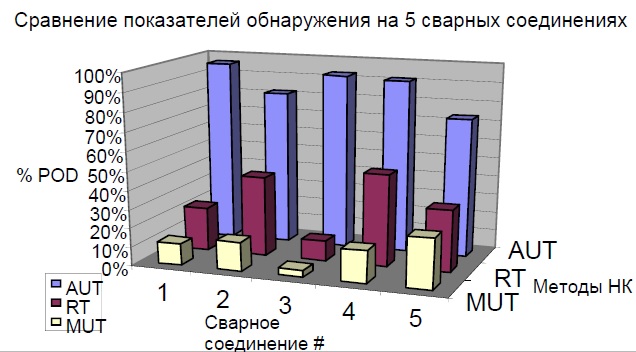

После сравнения показателей обнаружения трех методов контроля AUT имеет самый высокий уровень обнаружения на сегодняшний день.

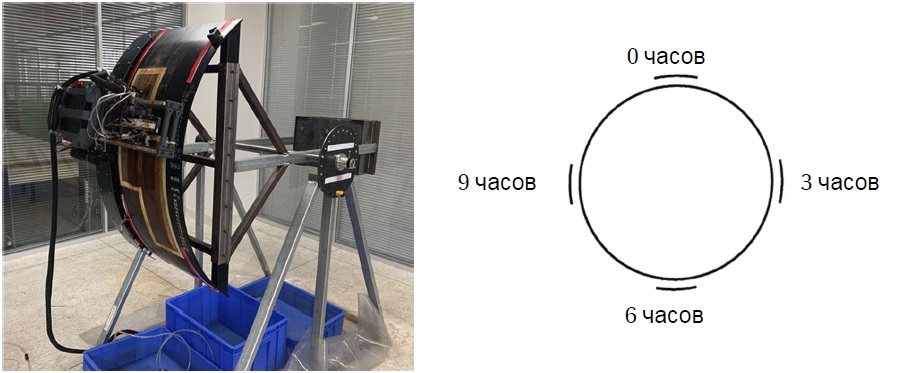

3. Внедрение системы AUT

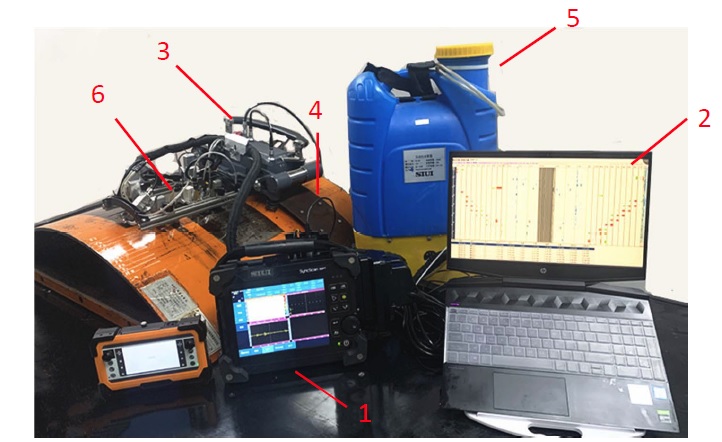

Система контроля АУТ предназначена для двухстороннего ультразвукового контроля стыков автоматической сварки нефтегазопроводов. Система состоит из 6 компонентов:

1. Ультразвуковой модуль

2. Ноутбук (включая программное обеспечение для тестирования)

3. Автоматизированный сканер (включая дистанционное управление)

4. Направляющая

5. Устройство автоматической подачи жидкости

6. Датчики и призмы

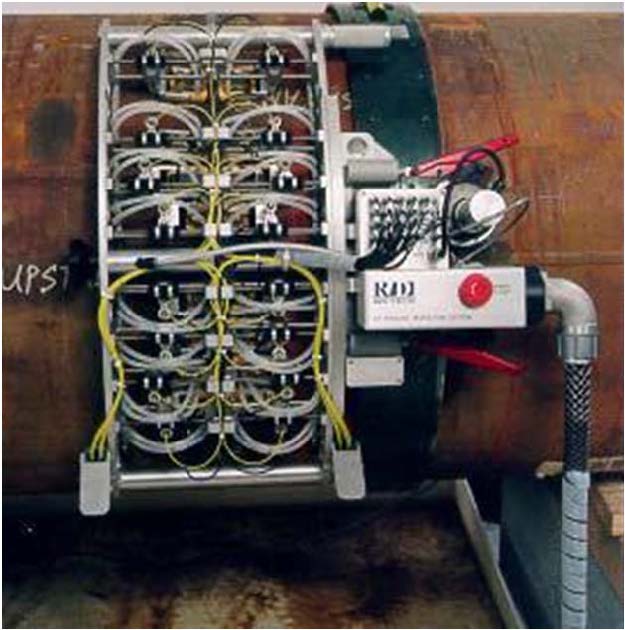

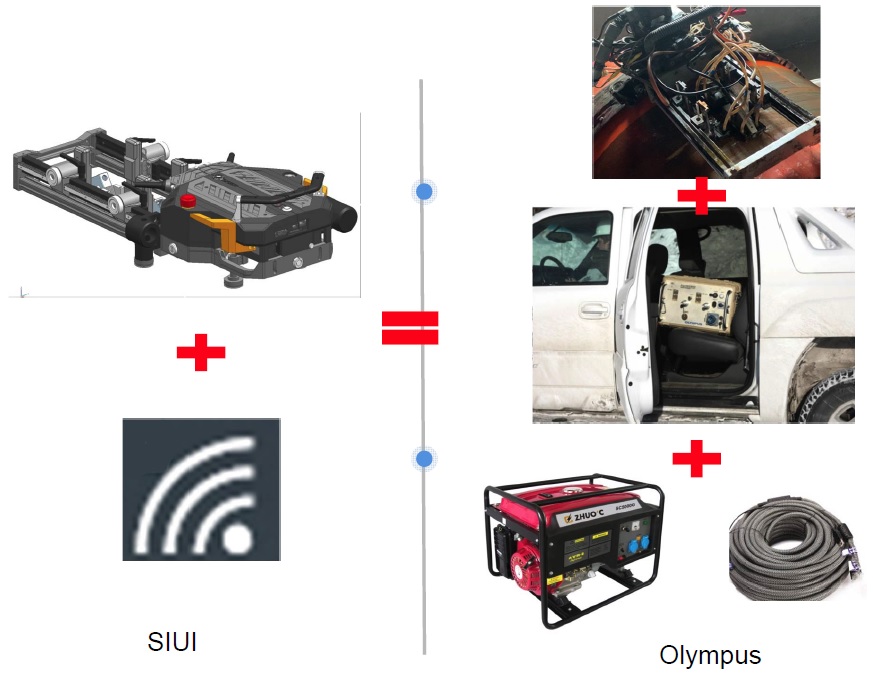

Система AUT(Alpha-02/03)

|

|

| Разделенный Alpha-02 | Интегрированный Alpha-03 |

Система для контроля AUT состоит из двух моделей: разделенной Alpha-02 и интегрированной Alpha-03.

Syncscan32PT, который имеет ту же конфигурацию, что и SyncScan 32:128 с ПО для контроля трубопроводов, предназначен для ультразвукового сбора данных. Блок сбора данных подключен к сканеру через кабель (6 м) и беспроводным способом подключен к ноутбуку. Он имеет большое количество функций для PA, не только для контроля AUT, но и для решения PAUT для трубопроводов больших диаметров, также может быть расширен до другого решения PA. Встроенный ультразвуковой модуль встроен в автоматизированный сканер, выполненный в виде небольшого черного ящика с единственной функцией для использования. Ультразвуковой модуль встроен в сканер, который окружает трубопровод, а собранные данные передаются по беспроводной связи на ноутбук. Эта конфигурация предназначена для тестирования AUT, имеет небольшой размер и малый вес и обеспечивает беспроводное управление и передачу данных.

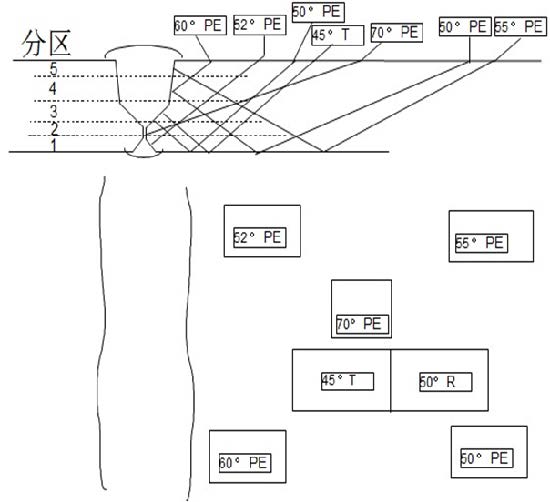

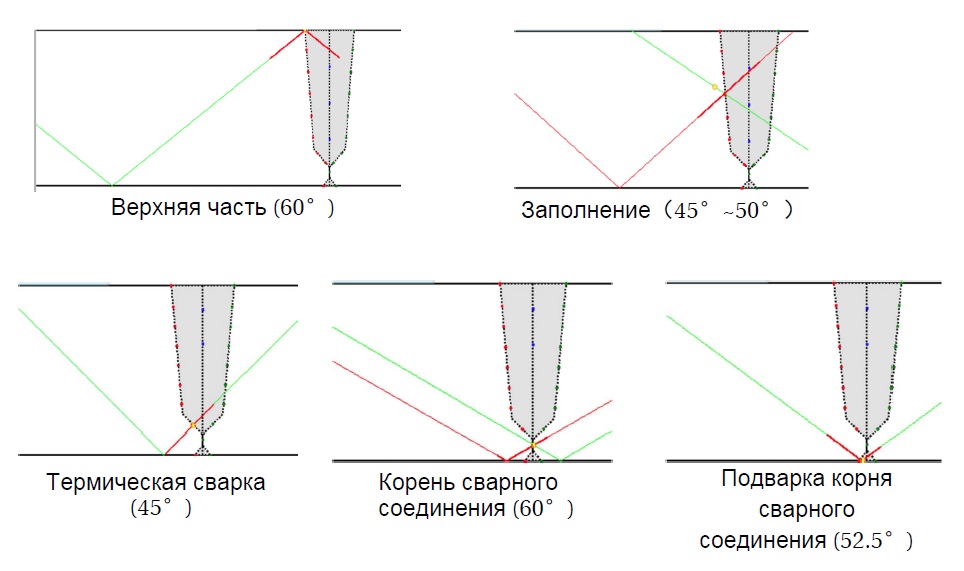

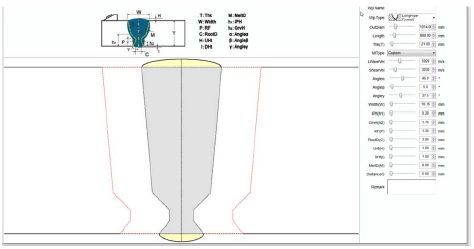

Моделирование объекта контроля и автоматическое разделение

|

|

| Моделирование объекта контроля | Автоматическое разделение |

- Пользователь может быстро смоделировать объекта контроля в режиме реального времени. Схема проста и понятна, а общие типы канавок предварительно заданы для AUT.

- После моделирования объекта контроля программное обеспечение автоматически разделит заготовку по высоте сварного шва в соответствии с SYT 4112-2017 и другими соответствующими стандартами.

- В дополнение к моделированию объекта контроля и информации о разделах, программное обеспечение также может точно имитировать информацию о положении, такую как глубина многих отражателей на контрольном испытательном образце AUT, для достижения высокой степени согласованности между чертежом контрольного образца и программным моделированием, которое подготовлен для обнаружения «высокой точности» AUT.

Редактирование информации о датчиках и призмах

Автоматическая настройка процесса и моделирования лучей

- По умолчанию система выберет наилучший план датчика и призмы в соответствии с информацией о смоделированной детали, пазах и отражателях, а также автоматически порекомендует и смоделирует настройки закона фокусировки для десятков каналов в соответствии с требованиями, экономя время пользователя на ручную настройку процесса.

- Поддержка автономного создания настроек, то есть настройки могут быть созданы без участия на объекте контроля. Файлы параметров настройки процесса могут быть сохранены и отправлены на любую рабочую площадку по сети, где оператору нужно только откалибровать систему перед началом работы.

- A-скан разработан с двойным стробом по времени и амплитуде. После того, как строб перекрывает сварной шов на имитационном графике, эхо-сигнал от отражателя в сварном соединении должен быть в стробе А-скана. Во время калибровки пользователь может быстро зафиксировать эхо-сигнал отражателя на испытательном блоке.

- Запоминание пика эхо-сигнала помогает пользователю лучше определить положение максимального эхо-сигнала отражателя.

- R-скан обеспечивает моделирование в реальном времени при калибровке и наладке процесса.

- Калибровка чувствительности и задержки одной кнопкой.

- Огибающая амплитуду эхо-сигнала на А-скане, поможет пользователям определить, соответствует ли амплитуда соседних отражателей охвату -6 ~ -24 дБ.

|

|

| Калибровка задержки и чувствительности одной клавишей | Автоматический мониторинг результатов калибровки |

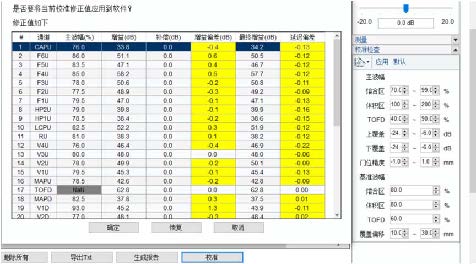

- As required by the standard GBT 50818-2013:

- 1. Пик сигнала от отражателя должен достигать 80 % полной шкалы, а чувствительность при повторном испытании должна составлять 70–99 %.

- 2. LW TOFD составляет 40% ~ 90% высоты экрана. Когда амплитуда волны основного отражателя достигает 80% полного экрана, высота волны перекрытия (верхнее и нижнее покрытие) соседних отражателей с обеих сторон должна составлять 5~40%.

- Программное обеспечение может автоматически измерять калибровочное значение нескольких каналов одновременно с помощью одной клавиши, автоматически получать основную амплитуду каждого канала, амплитуду соседнего отражателя и задержку в призме, а также определять, соответствуют ли они

- стандартным требованиям (зеленый цвет означает «пройдено», красный — «неудовлетворительно»).

- По информации, полученной от автоматического мониторинга, программа осуществляет однократную коррекцию отклонения всех каналов.

3.2 Ультразвуковой блок сбора данных

|

|

Разделенный

|

Интегрированный

|

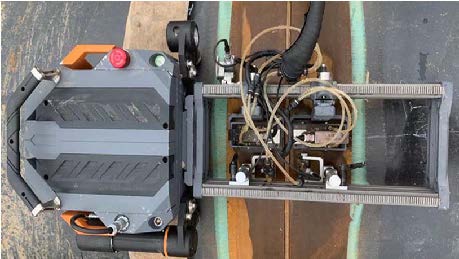

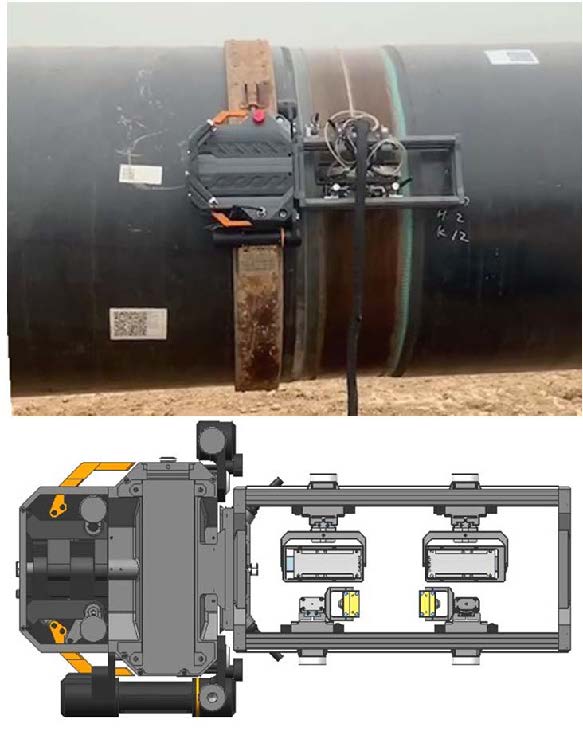

3.3 Автоматический сканер AUS-03

Зональный контроль требует строгого контроля положения датчика относительно центральной линии сварного шва, чтобы гарантировать, что луч перекроет указанную область. Требование к точности: ± 1 мм

- Состоит из автоматизированного четырехколесного двигателя, каретки и беспроводного пульта дистанционного управления. Между компонентами отсутствует кабельное соединение.

- Каретка может удерживать 2 датчика PA и 1 пару датчиков TOFD для одновременного контроля с помощью держателей датчика.

- Все части сканера и направляющую можно быстро разобрать и собрать

- Длительный срок службы батареи: весь сканер питается от встроенной батареи, которую можно использовать взаимозаменяемо с батареей прибора. Одна батарея может непрерывно обеспечивать питание более 12 часов.

- Съемный рычаг обеспечивает быструю разборку и сборку, а рычаг датчика поддерживает регулировку давления, чтобы обеспечить стабильный акустический контакт датчика в процессе тестирования.

- Высокая степень защиты: IP65, что позволяет эффективно справляться с суровыми условиями окружающей среды и предотвращать повреждение оборудования.

- Конструкция безопасности: сканер оснащен выключателем аварийной остановки со встроенной блокировкой отключения питания и функциями блокировки

- остановки для обеспечения безопасности пользователя.

- Скорость сканирования: сканер имеет 10 регулируемых скоростей, что позволяет достичь расстояния сканирования 3 мм в 1 минуту на максимальной скорости

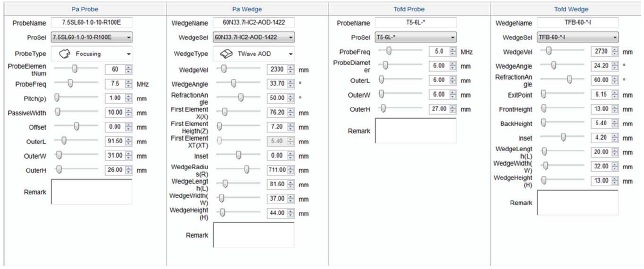

| Производитель | Модель | Примечание | Рабочая частота/угол |

| SIUI | 7.5SL60-1.0-10-R100E | Датчики PA | 7.5 МГц |

| SIUI | 60N33.7I-IC2-AOD-1422 | Призмы PA | 33°SW |

| SIUI | Датчик температуры | Датчик температуры |

- Притертый фокусирующий датчик PA: частота 7,5 МГц, количество элементов 60, размер одного элемента 0,6 × 10 мм, шаг 1 мм.

- Угол призмы 33.7°, износостойкий материал с корундовыми наконечниками для увеличения срока службы призмы.

| Производитель | Модель | Примечание | Рабочая частота/угол |

| SIUI | T5‐6L‐UN/T7.5‐3L‐UN | Датчики TOFD | 5МГц/7.5МГц |

| SIUI | TFB‐60/70‐UN‐I | Призмы TOFD | 60/70L |

3.6 Устройство подачи жидкости

|

IA-01: Преимущество в том, что воду для акустического контакта можно использовать повторно. Нет необходимости часто добавлять и заменять воду, подходит для подачи воды во время длительной калибровки и повторных испытаний оборудования. |

|

IA-02: с использованием мощного и высокоскоростного диафрагменного насоса с быстрой подачей воды и высоким давлением. Утолщенный корпус бака изготовлен из нового высококачественного полипропилена, устойчивого к падению и старению. Он имеет большую емкость 18 л и имеет выгравированную шкалу для просмотра уровня воды. Подходит при длительной автономной работе. Удобная конструкция ручки и задней панели, удобная для переноски и работы, подходит для полевых испытаний. IA-03: Объединяет функции и возможности IA-02 и IA-03, которые можно использовать для циркуляционного водоснабжения в лаборатории или портативного водоснабжения в полевых условиях. |

3.7 Ноутбук

Объем оперативной памяти 8 ГБ и выше;

Процессор Intel Core i5 и выше;

1 ТБ места на жестком диске;

Адаптер дисплея с разрешением 1920*1080 (full HD) и выше;

Операционная система: Microsoft Windows 7 и выше, 64-битная;

Батарея большой емкости, сменная, может быть заменена батареей для ультразвукового модуля или сканера.

4. Процесс настройки и проверки

Перед контролем система AUT должна быть настроена и откалибрована в соответствии с предварительным процессом AUT.

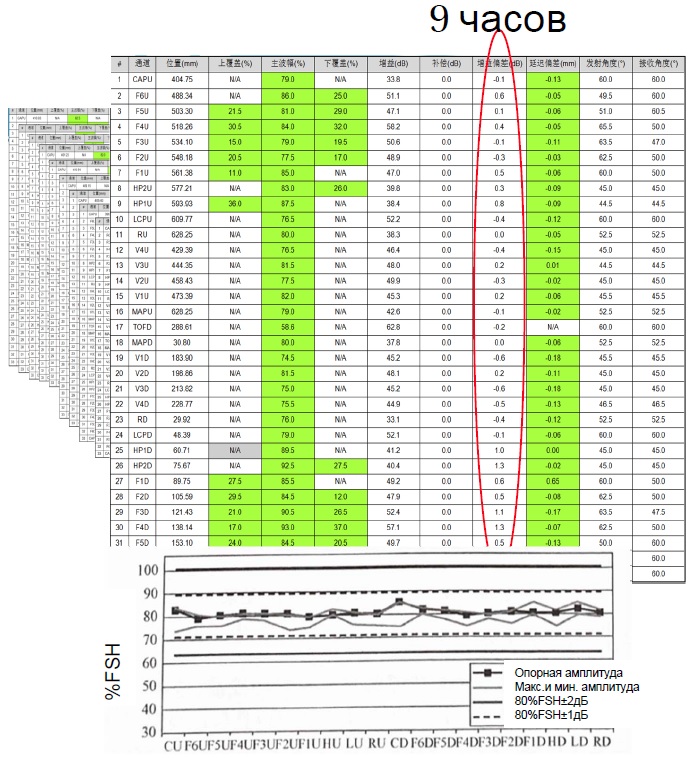

Испытание на повторяемость проводят в соответствии со следующими процедурами:

1.Проверочный блок должен быть размещен в положении 12 часов(горизонтально) для проверочного сканирования ;

2.Поместите проверочный блок в положения 12 часов, 6 часов, 3 часов и 9 часов и выполните 10 последовательных сканирований соответственно, и в процессе сканирования может быть выполнена коррекция орбиты. Для каждого сканирования должен быть установлен уникальный номер данных, а файл данных проверки повторяемости должен включать следующее:

Для каждого сканирования должен быть установлен уникальный номер данных, а файл данных проверки повторяемости должен включать следующее:

- Базовые данные проверочного сканирования

- Сканирование данных в различных условиях местоположения;

- Таблица записи данных испытаний на повторяемость

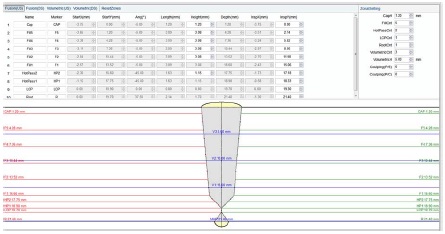

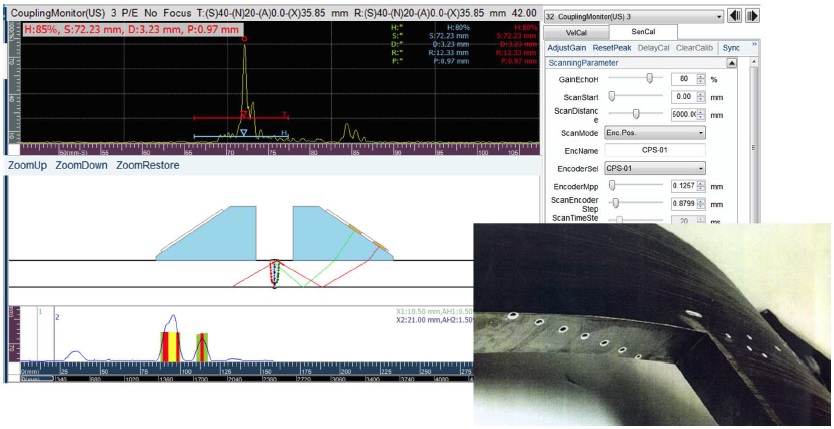

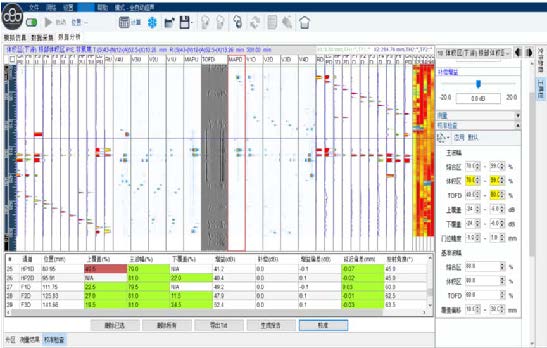

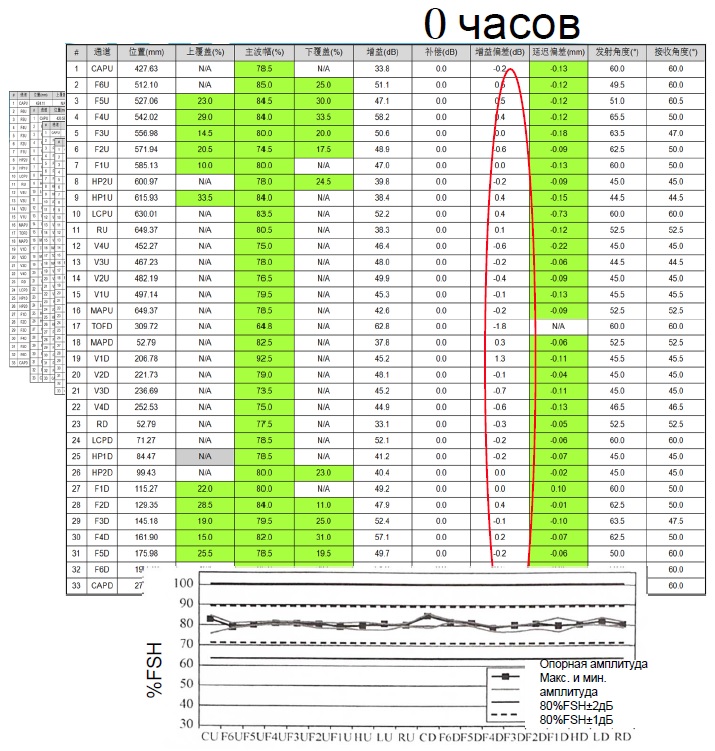

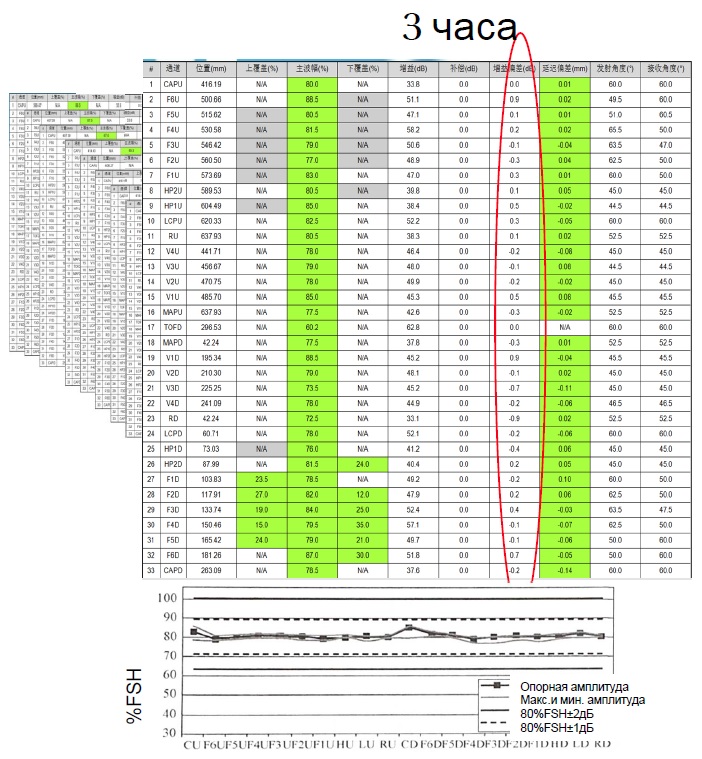

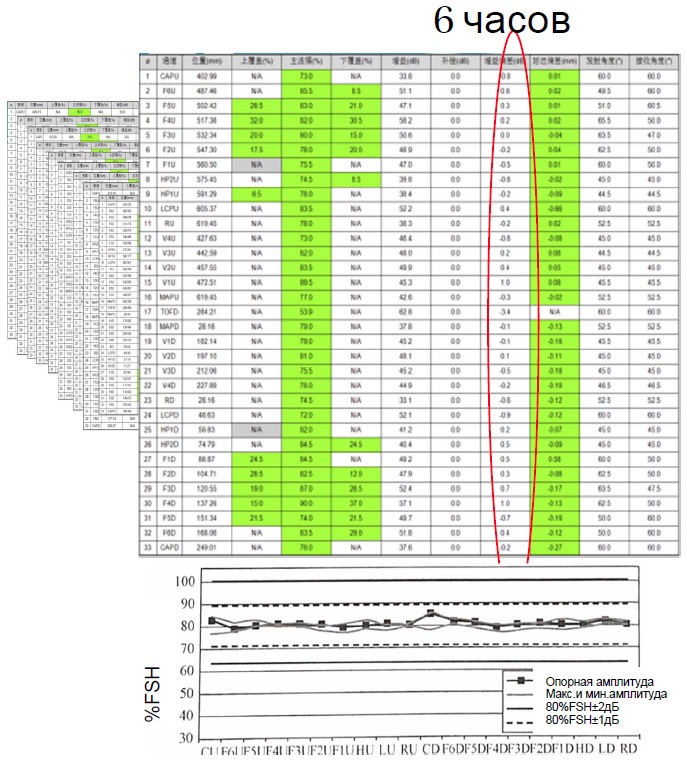

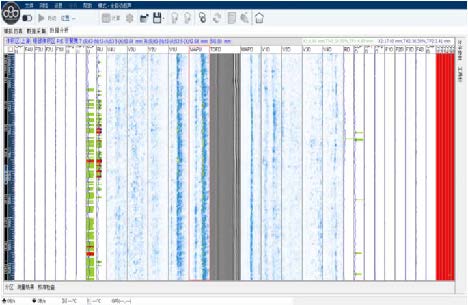

Результаты сканирования проверочного блока AUT

- Сравните изображение сканирования каждого канала проверочного блока, где проверочный блок выполнен по SYT 4112-2017;

- Среди них: главный отражатель должен иметь разрешение 6-24 дБ относительно головного центрального отражателя между

- каждым участком скоса заполнения поверхности;

- Размер отверстия в области заполнения составляет Φ2 мм, расстояние между центрами отверстий составляет менее 2,5 мм, зазор между отверстиями составляет менее 0,5 мм, а продольное распределение плотности требует продольного разрешения 6 ~ 24 дБ, поэтому предъявляются более высокие требования к сфокусированному лучу. Как правило, размер сфокусированного луча требуется контролировать на уровне ≤2,5 мм.

- Размер отверстия в объемной зоне составляет Φ1,5 мм, что требует несфокусированного луча, а размер луча регулируется на уровне около 6,4 мм.

- Для проверки возможностей TOFD-контроля пяти отражателей, необходимо чтобы были обнаружены две канавки на верхней и нижней поверхностях и сквозная канавка посередине.

Перед испытаниями система AUT должна быть настроена и откалибрована на калибровочном блоке, а также было записано значение амплитуды эталонного

отражателя. При испытании образца на воспроизводимость центр образца для сравнения должен располагаться в 4 точках (0, 3, 6 и 9 часов) по окружности, и

должно быть выполнено не менее 10 последовательных сканирований соответственно.

- 10 сканирований спектра, основная амплитуда находится в пределах 70%~99%;

- Верхнее и нижнее покрытие на 6~24 дБ ниже основной амплитуды.

- Отклонение усиления < ± 2дБ.

- Отклонение задержки < ± 1мм.

- 10 сканирований спектра, основная амплитуда находится в пределах 70%~99%;

- Верхнее и нижнее покрытие на 6~24 дБ ниже основной амплитуды.

- Отклонение усиления <±2 дБ.

- Отклонение задержки <±1 мм.

- 10 сканирований спектра, основная амплитуда находится в пределах 70%~99%;

- Верхнее и нижнее покрытие на 6~24 дБ ниже основной амплитуды.

- Отклонение усиления <± 2 дБ.

- Отклонение задержки <± 1мм.

- 10 сканирований спектра, основная амплитуда находится в пределах 70%~99%;

- Верхнее и нижнее покрытие на 6~24 дБ ниже основной амплитуды.

- Отклонение усиления<± 2дБ.

- Отклонение задержки <± 1мм.

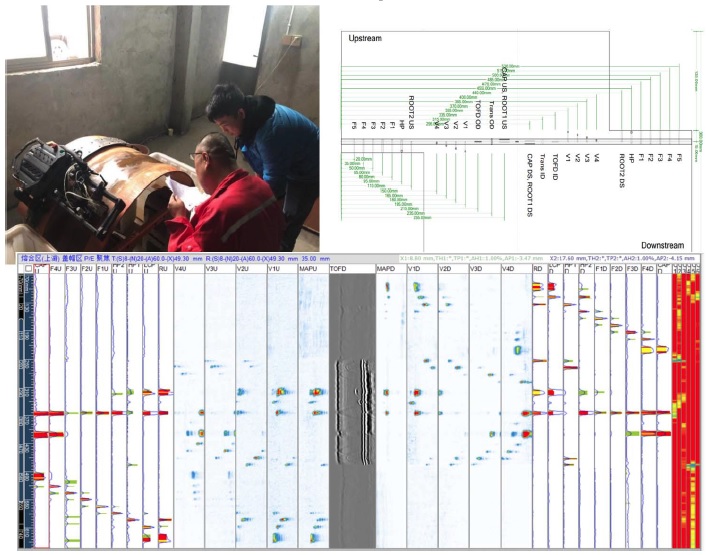

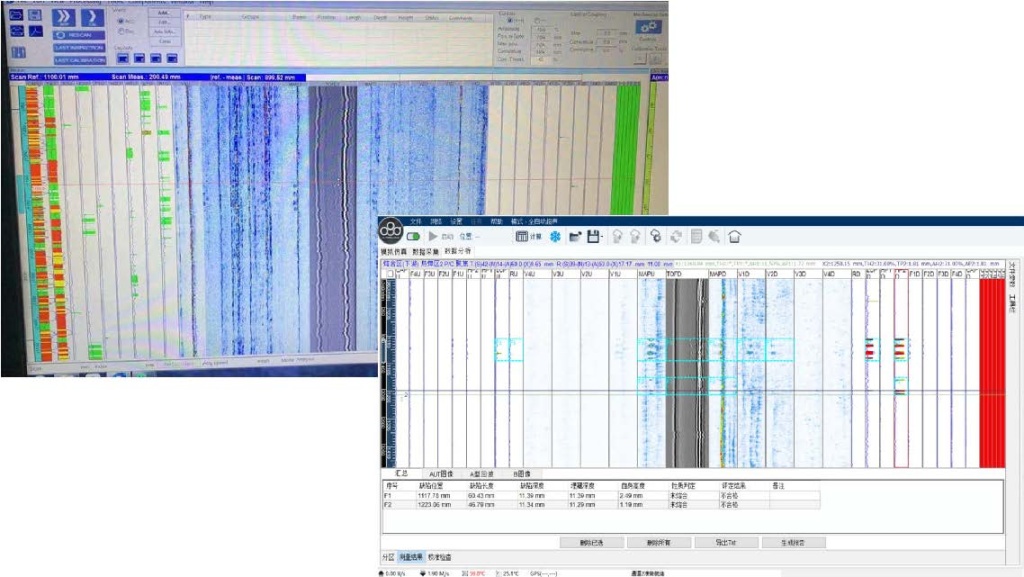

Морской контроль Шэнли, проект Хэзэ, газопровод Шаньдун, южная магистраль

Оборудование SIUI: калибровка и обнаружение заложенных дефектов на калибровочном блоке AUT

Морской контроль Шэнли, проект Хэзэ, газопровод Шаньдун, южная магистраль

|

|

Сравнение времени калибровки приборов SIUI и Olympus при использовании одного и того же калибровочного блока AUT.

| Первичная калибровка | Установка | Демонтаж | |

| SIUI | 3.5ч | <0.5ч | <0.5ч |

| Olympus | >8ч | >8ч | / |

Сравнение установок

Проектирование трубопроводов природного газа, Южная магистраль Шаньдунского сетевого управления

|

|

| Установка направляющей | |

|

|

| Установка сканера |

Проектирование трубопроводов природного газа, Южная магистраль Шаньдунского сетевого управления

| SIUI | OLYMPUS |

|

|

|

|

| На сканирование одного цикла (для трубы диаметром 1219 мм) ушло 2 минуты 30 секунд, за это время не было ни поломки рамы, ни плохого акустического контакта. | Впоследствии строительная бригада направила две строительные машины для решения проблемы с электроснабжением. |

Проектный отдел проектирования трубопроводов природного газа Южная магистраль Шаньдунского сетевого управления

|

|

- После завершения контроля на объекте, выполните контрольную калибровку на испытательном блоке AUT, чтобы проверить чувствительность, а также верхнее и нижнее покрытие каждого канала.

- Амплитуда основного отражателя каждого канала должна поддерживаться в пределах 70–99 % полной шкалы, а отображаемая амплитуда соседнего отражателя должна быть на 6–24 дБ ниже, чем основная амплитуда.

|

|

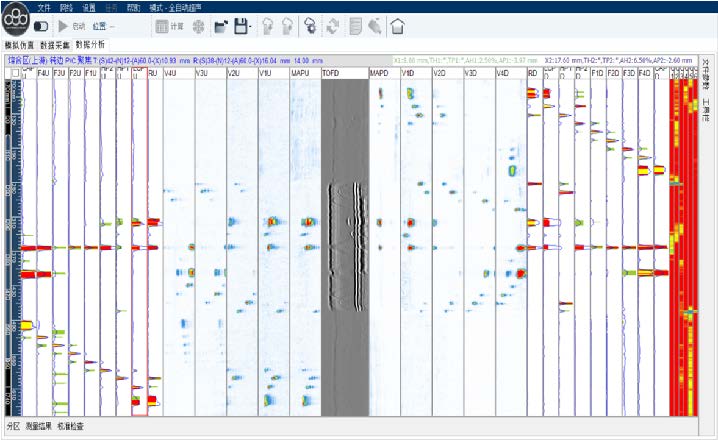

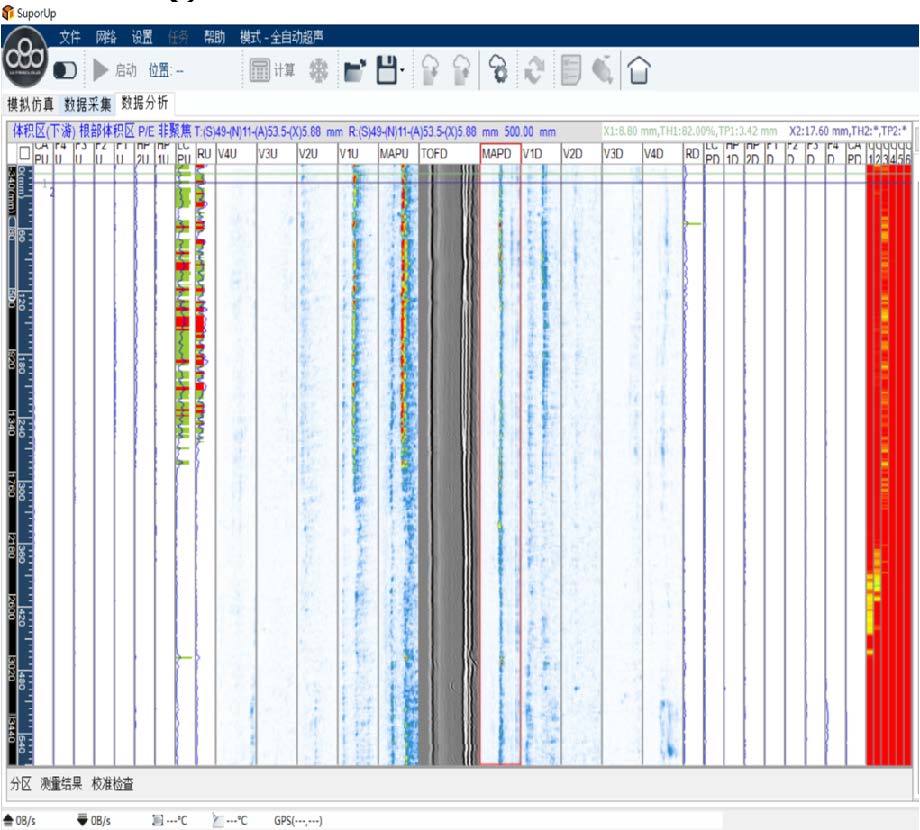

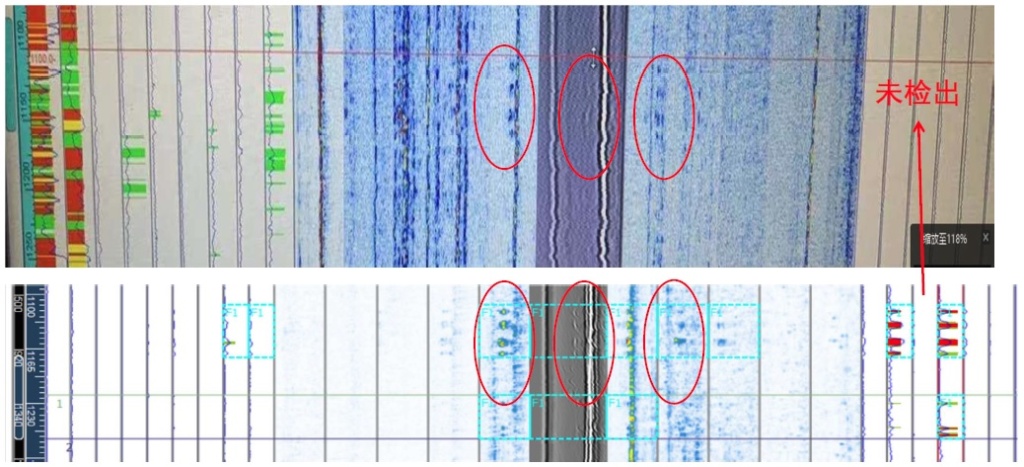

Большинство сварных соединений и деталей бездефектны, но мы сравнили те же позиции, на которых видны псевдодефекты.

Сравнение полученных изображений установок SIUI и Olympus при сканировании одних и тех же сварных соединений.

Проектный отдел проектирования трубопроводов природного газа Южная магистраль Шаньдунского сетевого управления

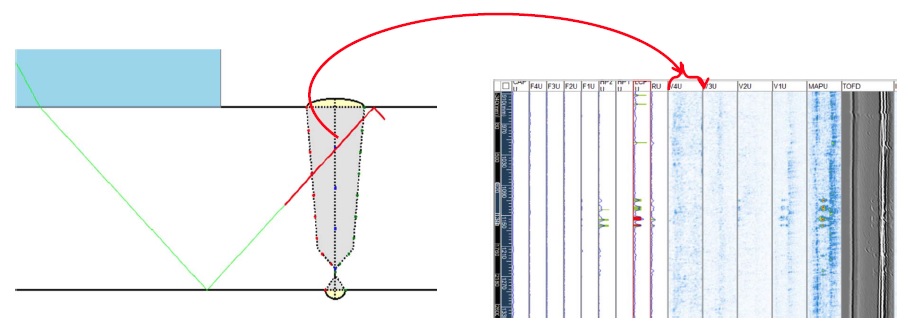

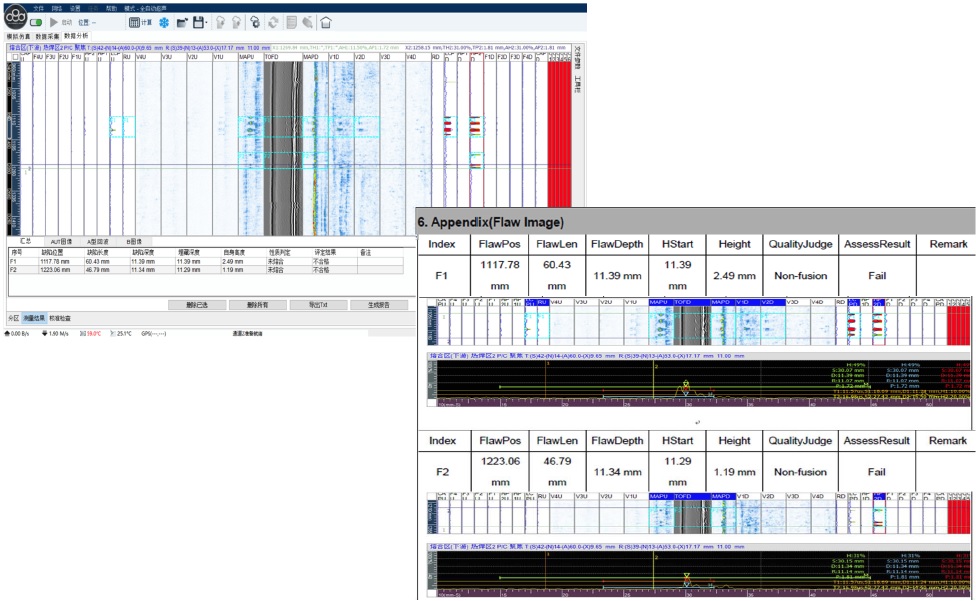

Сканирование с приборов SIUI и Olympus для сварного шва № NGX05-01-HJY102-033-Q, дефекты непровара от сварного шва до корня отображаются на обоих приборах на расстоянии 1100 мм.

Сравнение сходств:

1.Дефекты обнаружены на высоте 1100 мм.

2.Дефекты обнаружены как с помощью TOFD, так и в объемной зоне.

Сравнение различий:

1.Не обнаружено каналом зоны сплавления Olympus; Четко обнаружен каналом зоны сплавления SIUI.

2.Лучшее и более четкое соотношение сигнал/шум дефектов, отображаемое на сканированиях SIUI;

Изогнутые изображения контроля каналом TOFD на Olympus.

3.Меньшие дефекты на 1200 мм были обнаружены прибором SIUI, но не прибором Olympus.